เทคโนโลยีคลังสินค้าอัตโนมัติ มาแรง ตอบโจทย์ อีคอมเมิร์ซ เครื่องดื่ม-อาหาร แห่ลงทุน

คลังสินค้าอัตโนมัติ (Automated Warehouse) เทคโนโลยีมาแรงแห่งปีของระบบโลจิสติกส์อัจฉริยะ (Intelligent Logistics) ที่สร้างจุดเปลี่ยนให้กับหลายธุรกิจ โดยเฉพาะธุรกิจอีคอมเมิร์ซ ธุรกิจอาหารและเครื่องดื่ม ที่มีการลงทุนสร้างคลังสินค้าอัตโนมัติ และเป็นยุทธศาสตร์ในการขับเคลื่อนการเติบโตของธุรกิจ ช่วยลดต้นทุนและเพิ่มประสิทธิภาพในการบริหารจัดการที่ทำให้สามารถแข่งขันได้ รวมถึงขยับขยายสายผลิตภัณฑ์และขอบเขตการให้บริการ

นิปปอน คิไค เอนจิเนียริ่ง (Nippon Kikai Engineering) หรือ NKE บริษัทด้าน Automation ผู้อยู่เบื้องหลังความสำเร็จของเครื่องจักรทั้งหลายที่ทำงานเองโดยอัตโนมัติ ได้เผยถึงความสนใจของภาคอุตสาหกรรมต่อระบบโลจิสติกส์อัจฉริยะและคลังสินค้าอัตโนมัติที่เพิ่มขึ้นอย่างมาก สะท้อนผ่านเม็ดเงินลงทุนในโปรเจกต์ต่าง ๆ ทั้งจากธุรกิจรายใหม่และการปรับปรุงประสิทธิภาพของธุรกิจรายเดิม

โดย NKE ร่วมกับพันธมิตรบริษัท สมบูรณ์ เชี่ยซัน เทค จำกัด (Somboon Siasun Tech) หรือ SST ประสานเครือข่าย องค์ความรู้ และความเชี่ยวชาญ เพื่อเติมเต็มความสำเร็จในการปรับเปลี่ยนและเลือกใช้โซลูชันด้านระบบโลจิสติกส์อัจฉริยะให้แก่วงการอุตสาหกรรมไทย

ระบบโลจิสติกส์อัจฉริยะ คืออะไร

ระบบโลจิสติกส์อัจฉริยะ (Intelligent Logistics) คือ การบริหารจัดการงานในระบบโลจิสติกส์ที่ครอบคลุมระบบการขนส่งลำเลียง การหยิบและการคัดแยก การจัดเก็บและบรรจุ อันมุ่งสู่ผลสัมฤทธิ์ในด้านประสิทธิภาพสูงสุด ด้วยต้นทุนต่ำสุด ผ่านการประสานรวมเทคโนโลยีต่าง ๆ เข้ามาใช้ในแต่ละส่วนอย่างเหมาะสมและสอดคล้อง เพื่อเพิ่มศักยภาพในการบริหารเวลา แรงงาน และพื้นที่ ควบคู่กับความปลอดภัย

- เพิ่มประสิทธิภาพ (Increase Efficiency)

- เพิ่มความถูกต้องและแม่นยำ (Increase Accuracy)

- เพิ่มความปลอดภัย (Increase Safety)

- ลดต้นทุนค่าแรงงาน (Reduce Labor Cost)

- ใช้พื้นที่จัดเก็บน้อยที่สุด (Minimize Storage Space)

โดยเทคโนโลยีหลักที่ถูกนำมาใช้ในระบบโลจิสติกส์อัจฉริยะ ได้แก่ ระบบชั้นวางสินค้า (Racking System), ระบบขนถ่ายวัสดุ (Material Handling System), ระบบลำเลียง (Conveyor System), ระบบบริหารจัดการคลังสินค้า (WMS: Warehouse Management System), อัลกอริทึมอัจฉริยะ (Intelligent Algorithm) หรือ ปัญญาประดิษฐ์, และโซลูชันอัตโนมัติแบบครบวงจร (Total Automation Solution)

เทคโนโลยีหลักเหล่านี้จำเป็นต้องพึ่งพาองค์ความรู้และเทคโนโลยีแขนงต่าง ๆ มาผนวกเข้าด้วยกัน ดังนั้น การสร้างระบบโลจิสติกส์อัจฉริยะสำหรับแต่ละธุรกิจนั้นจึงมิอาจเริ่มจากการตั้งโจทย์เลือกเทคโนโลยีแบบเฉพาะเจาะจง แต่กลับจะต้องตั้งโจทย์จากการระบุให้ชัดเจนถึงเป้าหมายและลงรายละเอียดถึงความต้องการของลักษณะการใช้งาน ข้อจำกัดและอุปสรรค และสิ่งสำคัญคืองบประมาณที่ตั้งไว้ ปัจจัยเหล่านี้จะนำสู่การออกแบบระบบโลจิสติกส์อัจฉริยะให้เหมาะสมกับธุรกิจนั้น ๆ ได้อย่างแท้จริง

อย่างไรก็ตาม ธุรกิจที่ไม่อยู่ในอุตสาหกรรมโลจิสติกส์โดยตรงนั้นจะให้ความสำคัญต่องานด้านโลจิสติกส์เป็นเรื่องรองจากส่วนอื่น งบประมาณและทรัพยากรต่าง ๆ ของธุรกิจมักจะใช้ไปกับส่วนการผลิต มุ่งเน้นการพัฒนาคุณภาพสินค้า เพิ่มกำลังการผลิต ไปจนถึงลดต้นทุนการผลิต ดังนั้น การลงทุนด้านโลจิสติกส์มักเกิดขึ้นต่อเมื่อพบปัญหา หรือภายหลังจากที่ส่วนงานอื่นได้รับการพัฒนาปรับปรุงเรียบร้อยแล้ว ซึ่งปัญหาหลักในระบบโลจิสติกส์จะเป็นเรื่องการขาดแคลนพื้นที่จัดเก็บ

คลังสินค้าอัตโนมัติ (Automated Warehouse) แก้ปัญหาพื้นที่จัดเก็บไม่เพียงพอ

ธุรกิจส่วนใหญ่เมื่อลงหลักปักฐานได้ก็จะเติบโตและขยายตัวตามลำดับด้วยทรัพยากรที่มีอยู่ แต่เมื่อถึงจุดที่ทรัพยากรไม่เพียงพอต่อการขยายตัวได้แล้ว ก็จะถึงคราวที่ต้องลงทุนเพิ่ม โดยปัญหาพื้นที่จัดเก็บไม่เพียงพอได้ขึ้นท็อปตารางของปัญหาใหญ่ หากไม่แก้ไขก็จะอาจสูญเสียยอดขายได้ และต้องใช้เงินจำนวนมาก เนื่องจากในอดีตที่เทคโนโลยียังไม่ก้าวหน้านัก จึงยังไม่มีโซลูชันคลังสินค้าอัตโนมัติมาเป็นหนึ่งในตัวเลือก ดังนั้น การแก้ปัญหาพื้นที่จัดเก็บไม่เพียงพอ หรือ การขาดแคลนพื้นที่จัดเก็บ อาจทำได้เพียงลงทุนที่ดินและอาคารเพิ่มเติม หากยังไม่พร้อมลงทุนอาจเลือกซื้อเวลาด้วยการเช่าพื้นที่จัดเก็บ

เมื่อเทคโนโลยีก้าวหน้าจึงเกิดนวัตกรรมโซลูชันด้านคลังสินค้าอัตโนมัติ (Automated Warehouse Solution) ซึ่งเป็นใจความสำคัญภายใต้ระบบโลจิสติกส์อัจฉริยะ โดยมีหลากหลายโซลูชั่นให้เลือกใช้หรือใช้ร่วมกันเพื่อจะสามารถตอบโจทย์ความต้องการของแต่ละธุรกิจได้

#1 AS/RS ระบบจัดเก็บและเรียกคืนสินค้าอัตโนมัติ

Automated Storage/Retrieval System (AS/RS) เทคโนโลยีประเภทนี้บ่อยครั้งถูกเรียกโดยรวมว่า “คลังสินค้าอัตโนมัติ” มักใช้ในขนย้ายวัสดุ โดยการนำไปจัดเก็บ (store) และนำวัสดุออก (retrieve) แบบอัตโนมัติจากที่จัดเก็บ (storage rack) โดยมีตำแหน่งให้เครนของ AS/RS มารับวัสดุไปจัดเก็บ (pickup station) และจุดจัดเก็บวัสดุเพื่อรอเรียกใช้ (deposit station) อย่างชัดเจน

อุปกรณ์แบบ AS/RS เหมาะกับงานที่ต้องการการจัดเก็บและเรียกใช้วัสดุ หลากหลายแบบ ในที่จัดเก็บ Storage Rack หนาแน่นมาก ๆ

#2 AGV ระบบขนส่งอัตโนมัติแบบไร้คนขับ

Automated Guided Vehicle (AGV) ยานพาหนะนำทางอัตโนมัติแบบไร้คนขับ ควบคุมด้วยคอมพิวเตอร์ ซึ่งเป็นได้ทั้งรถเข็น โฟล์คลิฟท์ และในรูปแบบอื่น หลายครั้งถูกเรียกว่า “ระบบหุ่นยนต์ที่ใช้งานในคลังสินค้าอัตโนมัติ” การเคลื่อนที่ของรถ AGV ถูกควบคุมโดยการประสานการทำงานร่วมกันของซอฟต์แวร์และระบบเซนเซอร์นำทาง เพื่อเคลื่อนย้ายวัสดุหรือสินค้าไปบนเส้นทางที่กำหนดไว้ล่วงหน้าได้อย่างปลอดภัย ผ่านการควบคุมความเร็วอย่างแม่นยำ ป้องกันการชนผ่านการตรวจจับสิ่งกีดขวางอัตโนมัติ โดยระบบนำทางนั้นมีหลายเทคโนโลยี เช่น การเคลื่อนที่ด้วยการเหนี่ยวนำของแถบแม่เหล็ก, การฝังหมุดแม่เหล็กลงบนพื้น, การฝังสายไฟใต้พื้น, การตรวจจับด้วย Laser, การสร้างแผนที่ด้วยระบบนำทางอัตโนมัติ เป็นต้น รถ AGV มักนำไปใช้ในงานขนส่งวัตถุดิบเพื่อสนับสนุนสายการผลิต การหยิบสินค้าในคลังสินค้า จึงสามารถนำไปใช้ในหลายอุตสาหกรรม

#3 Automatic Palletizing: อุปกรณ์ช่วยยกและจัดเรียงพาเลทแบบอัตโนมัติ

อุปกรณ์ช่วยยกและจัดเรียงพาเลทแบบอัตโนมัติ (Automatic Palletizing) เป็นเครื่องจักรหรือหุ่นยนต์ที่ออกแบบมาโดยเฉพาะเพื่อโหลดและขนถ่ายพาเลทก่อนและหลังการขนส่ง โดยสามารถยก หมุน และวาง ในตำแหน่งที่กำหนดได้เอง

Automatic Palletizing นิยมใช้ในศูนย์กระจายสินค้า และในโรงงานที่ใช้พาเลทในการจัดวางสินค้า เช่น อุตสาหกรรมค้าส่งและค้าปลีก สินค้าอุปโภคบริโภค บรรจุภัณฑ์การเกษตร อาหารและเครื่องดื่ม ยานยนต์ และอื่น ๆ

#4 Automatic Picking & Sorting: เครื่องคัดแยกและหยิบสินค้าแบบอัตโนมัติ

เครื่องคัดแยกและหยิบสินค้าแบบอัตโนมัติ (Automatic Picking & Sorting) มีอยู่หลายเทคโนโลยี อาทิ

- Belt Sorter หรือ Conveyor Based Sorter ซึ่งเป็นเครื่องคัดแยกโดยใช้สายพานลำเลียงเชื่อมต่อกันเพื่อเปลี่ยนทิศทางการลำเลียงไปยังฐานต่าง ๆ เพื่อนำสินค้าหรือวัสดุส่งยังขั้นตอนถัดไป วิธีการนี้สามารถลำเลียงสินค้าและวัสดุได้หลากหลาย รวมถึงสินค้าที่อยู่ในบรรจุภัณฑ์ชนิดต่าง ๆ รับน้ำหนักได้มาก และใช้ร่วมกับเทคโนโลยีอื่นได้อีก อาทิ ระบบวิชั่นเซนเซอร์ ระบบติดตาม ระบบรถเคลื่อนที่อัตโนมัติ ระบบโหลด

- Pick to Light คือ หยิบตามแสงไฟ โดยนำอุปกรณ์ Pick Tag ไปติดตามชั้นวางของสินค้า เมื่อแสงไฟกระพริบในตำแหน่งใด ผู้ปฎิบัติงานจะต้องไปหยิบสินค้านั้นตามจำนวนที่ระบบจัดการสินค้าคงคลัง (WMS) สั่งมา และกดปุ่นยืนยืนการหยิบ แสงไฟก็จะดับลง สำหรับ Pick to Light เหมาะสำหรับใช้หยิบสินค้าที่เป็นชิ้น แกะออกจากกล่องบรรจุใหญ่แล้ว โดยผู้หยิบไม่ต้องเสียเวลาค้นหา จึงสามารถหยิบได้รวดเร็วและถูกต้อง ไม่ต้องพิมพ์ใบสั่งงาน

#5 WMS & WCS ระบบจัดการและควบคุมสินค้าคงคลัง

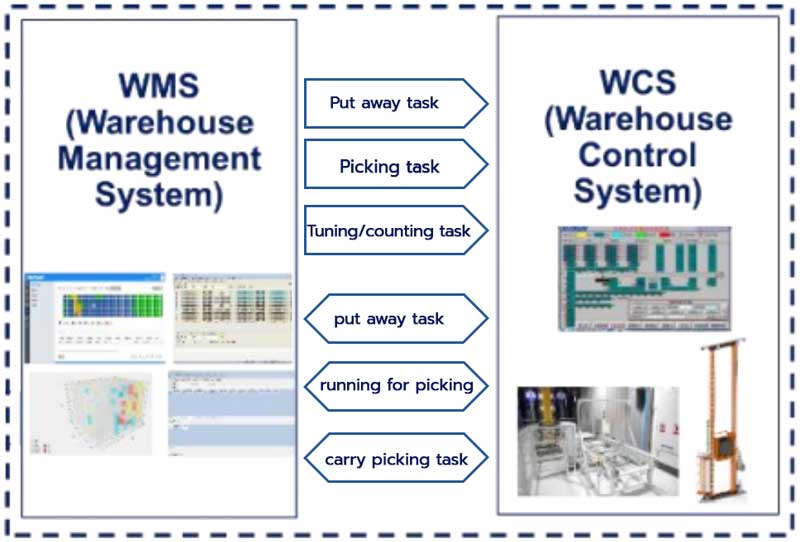

Warehouse Management System (WMS) & Warehouse Control System (WCS) คือ ซอฟต์แวร์ระบบการจัดการคลังสินค้าที่ประสานงานจัดการและควบคุมสั่งการจัดการสินค้าคงคลัง โดย WMS จะเก็บบันทึกการจัดเก็บสินค้าคงคลังแต่ละ SKU ทั้งปริมาณ ความเคลื่อนไหวเข้า-ออก ตำแหน่งจัดเก็บ และส่งข้อมูลสั่งการสินค้าคงคลังไปยัง WCS เพื่อควบคุมให้ดำเนินการตามคำสั่ง เช่น การจัดเก็บ การหยิบ การบรรจุ การนับ เป็นต้น

#6 ข้อได้เปรียบของ Automated Warehouse

จะเห็นได้ว่า เทคโนโลยีที่นำมาใช้ในคลังสินค้าอัตโนมัติ (Automated Warehouse) มีมากมายและหลากหลายวิธีการ ซึ่งมีข้อได้เปรียบแตกต่างกันไป หากเปรียบเทียบระหว่างคลังสินค้าทั่วไปกับคลังสินค้าอัตโนมัติแล้ว จุดแตกต่างที่เด่นชัดคือข้อได้เปรียบในด้านพื้นที่ โดยเฉพาะคลังสินค้าอัตโนมัติระบบ AS/RS เน้นใช้พื้นที่บนอากาศหรือพื้นที่แนวดิ่ง จึงลดพื้นที่แนวราบลงได้ราว 60% ทีเดียว ถัดมาคือการประหยัดแรงงาน ซึ่งสามารถลดพนักงานในคลังสินค้าลงได้มากถึง 70% และนำสู่การประหยัดไฟในคลังสินค้า ไปจนถึงการทำงานตลอด 24 ชม. ด้วยเครื่องจักรแทนแรงงานอีกด้วย

นอกจากนี้ คลังสินค้าอัตโนมัติยังตอบโจทย์ด้านความแม่นยำจาก WMS ซึ่งช่วยสนันสนุนงานจัดเก็บและเบิกจ่ายสินค้าอย่างถูกต้องและแม่นยำ รวมไปถึงเอื้ออำนวยต่อการทำ FIFO (First In First Out) หรือการบริหารตามแนวคิดอื่น เนื่องจากระบบสามารถรู้ว่าสินค้าหรือพาเลทไหนเข้ามาก่อนหลัง จึงลดความผิดพลาดที่อาจเกิดขึ้นจาก Human Error ลงได้

และสุดท้ายคือความปลอดภัย เนื่องจากการใช้เครื่องจักรและอุปกรณ์ต่าง ๆ ให้ทำงานโดยอัตโนมัติจะช่วยลดความเสี่ยงที่จะเกิดอุบัติเหตุต่อพนักงานได้ ยกตัวอย่างกรณีการใช้เครนวิ่งไปตามรางแทนการใช้โฟลค์ลิฟต์ ก็จะลดความเสี่ยงทั้งต่อพนักงาน รวมถึงความเสียหายต่อสินค้าและชั้นวางได้อีกด้วย

เทรนด์และแนวคิด - เลือกใช้เทคโนโลยีคลังสินค้าในระบบโลจิสติกส์อัจฉริยะ

ปัจจุบันธุรกิจที่มีการใช้งาน Automated Warehouse มักเป็นธุรกิจขนาดกลางและขนาดใหญ่ โดยอุตสาหกรรมอีคอมเมิร์ซมีการใช้ Automated Warehouse มากที่สุด ตามด้วยอุตสาหกรรมอาหารและเครื่องดื่ม อุตสาหกรรมค้าปลีกและค้าส่งซึ่งมีสินค้าหลากหลาย กลุ่มโมเดิร์นเทรด และแฟรนไชส์ร้านสะดวกซื้อ

ในช่วงไม่กี่ปีให้หลังมานี้ ธุรกิจอีคอมเมิร์ซมีการเติบโตอย่างก้าวกระโดด หากจะพูดว่า Automated Warehouse เป็นสิ่งจำเป็นก็ไม่เกินไปนัก ทำให้เกิดความรวดเร็วและแม่นยำในการจัดส่งเป็นสิ่งจำเป็นบนเวทีการแข่งขัน โดยเฉพาะกับผู้ค้าที่มีสินค้าหลากหลาย และมีออร์เดอร์เข้ามาเป็นจำนวนมาก ซึ่งการนำรถ AGV แบบ Mini-Load เข้ามาใช้ในคลังสินค้าแทนพนักงาน ก็จะช่วยลดเวลาเดินหาสินค้าได้เป็นอย่างดี

สำหรับอุตสาหกรรมอาหารและเครื่องดื่มนั้น โดยทั่วไปแล้ว สามารถเลือกใช้ AS/RS ที่มีความสูงได้ เนื่องจากสินค้าส่วนใหญ่มีน้ำหนักไม่มาก อีกทั้งยังต้องเข้าออกเร็วเนื่องจากมีวันหมดอายุ และยังทดแทนแรงงานในการทำหน้าที่จัดเก็บและเบิกจ่ายสินค้าได้เป็นอย่างดี ซึ่งในกรณีที่มีสินค้าหลากหลาย การนำระบบหยิบจับอัตโนมัติก็สามารถช่วยให้การหยิบสินค้าต่างชนิดจากพาเลททำได้ง่ายและรวดเร็วยิ่งขึ้น สำหรับธุรกิจอาหารอาหารแช่เย็นและแช่แข็งมักเลือกใช้ Automated Warehouse เพื่อประหยัดพื้นที่ และยังลดค่าใช้จ่ายในการสร้างห้องเย็นสำหรับเก็บรักษาสินค้าอีกด้วย

เพื่อให้ธุรกิจสามารถพิจารณาความเหมาะสมเบื้องต้นนั้น สามารถใช้ปัจจัยเหล่านี้ในการประเมินผลได้

- ฟังค์ชันการใช้งานและการทำงานในคลังสินค้าปัจจุบัน เช่น ลักษณะของการเข้าออกของสินค้า ปริมาณของสินค้าที่เข้าออก การจัดการคัดแยก,หยิบ,บรรจุ ความรวดเร็วในการจัดส่ง

- พื้นที่คลังสินค้าปัจจุบัน เช่น มีลักษณะอย่างไร ขนาดของพื้นที่ มีคลังสินค้ากี่แห่ง

- สินค้าและวัสดุในคลังสินค้า เช่น น้ำหนัก ขนาด วิธีการเฉพาะเพื่อเก็บรักษา อายุสินค้า

หลังจากพิจารณาข้อมูลเหล่านี้แล้ว ก็จะทำให้การลงทุนสามารถตอบโจทย์ได้ดียิ่งขึ้น หรือการปรึกษาผู้เชี่ยวชาญเพื่อร่วมกันหาโซลูชันที่เหมาะสมสำหรับธุรกิจแต่ละรายก็เป็นอีกตัวเลือกที่ดีสำหรับการเลือกเทคโนโลยีเช่นเดียวกัน