Sodick เผยบทสัมภาษณ์ Fineplas ผู้ผลิตชิ้นส่วนในยานยนต์ด้วย Metal 3D Printing และ Automation

โซดิก (Sodick) เผยบทสัมภาษณ์ Fineplas ผู้ผลิตชิ้นส่วนในยานยนต์ด้วยวิธีการพิมพ์โลหะ 3 มิติ (Metal 3D Printing) และระบบอัตโนมัติ (Automation) ซึ่งเป็นเทคโนโลยีใหม่ที่ท้าทาย

การเข้าสู่ยุครถยนต์ไฟฟ้าทำให้ผู้ผลิตชิ้นส่วนต้องเปลี่ยนแปลงครั้งใหญ่ หนึ่งในนั้นคือชิ้นส่วนพลาสติกภายในยานยนต์ โดยแม่พิมพ์และเทคโนโลยีการขึ้นรูปมีความซับซ้อนมากขึ้นทั้งจากคอนเนคเตอร์ (Connector) ที่มีระยะห่างระหว่างขาที่แคบลง และการนำเรซินที่ทนความร้อนสูงมาใช้ในการผลิต ซึ่งบริษัท Fineplas เป็นผู้ผลิตตั้งแต่การทำแม่พิมพ์ไปจนถึงการฉีดขึ้นรูปและการประกอบชิ้นส่วนในยานยนต์เหล่านั้นอย่างเช่นคอนเนคเตอร์ พวกเขากำลังขยายคำสั่งซื้อโดยตอบสนองต่อความต้องการที่ซับซ้อนมากขึ้นด้วยการนำเครื่องพิมพ์โลหะแบบสามมิติ (Metal 3D printer) และไลน์ขึ้นรูปอัตโนมัติมาใช้อย่างเต็มศักยภาพ

บริษัท Fineplas ก่อตั้งขึ้นในปี 1967 และเริ่มต้นธุรกิจในฐานะผู้ผลิตชิ้นส่วนพลาสติก ซึ่งในช่วงเวลานั้น ทางบริษัทเน้นไปที่การผลิตเครื่องใช้ไฟฟ้าในบ้าน เครื่องใข้ในครัวเรือน รวมไปถึงชิ้นส่วนยนต์ ก่อนตัดสินใจที่ผันตัวเป็นผู้เชี่ยวชาญด้านชิ้นส่วนยานยนต์ในช่วงครึ่งหลังของทศวรรษ 1980 ด้วยเหตุผลที่ต้องการขยายฐานลูกค้าต่างประเทศ

นาย Kojiro Sammiya ประธานบริษัท Fineplas ผู้ซึ่งเคยทำงานในบริษัทชิ้นส่วนอิเล็กทรอนิกส์ เปิดเผยว่า “ผู้ผลิตเครื่องใช้ไฟฟ้าในครัวเรือนกำลังย้ายฐานการผลิตไปต่างประเทศอย่างรวดเร็ว ทำให้ธุรกิจนี้ยากขึ้น ดังนั้นเราจึงตัดสินใจผันตัวเข้าสู่อุตสาหกรรมยานยนต์ที่กำลังเติบโตในญี่ปุ่น โดยมุ่งเน้นไปที่ชิ้นส่วนไฟฟ้าในยานยนต์”

พวกเขาตระหนักถึง "คุณภาพที่เสถียร" เป็นอย่างยิ่ง ซึ่งเป็นเพราะว่าอุตสาหกรรมยานยนต์ต้องการชิ้นส่วนที่มีคุณภาพคงที่มากกว่าอุตสาหกรรมอื่น ๆ

ในช่วงต้นทศวรรษ 1990 บริษัทได้นำเครื่องฉีดขึ้นรูป Sodick ซึ่งได้รับการพัฒนาขึ้นใหม่ในช่วงเวลานั้นเข้ามาใช้งาน เครื่องนี้ทำให้พวกเขาสามารถผลิตชิ้นส่วน polyphenylene sulfide (PPS) ที่มีความหนาของผนังเพียง 0.3 มม. ในแบบ mass production ได้สำเร็จ ทำให้บริษัทเป็นที่ยอมรับในหมู่ผู้ผลิตอุปกรณ์ไฟฟ้า และเล็งเห็นว่าเป็นโอกาสสำคัญที่บริษัทจะเข้าสู่ตลาดชิ้นส่วนยานยนต์ได้

อีกสิ่งหนึ่งที่พวกเขาตระหนักดี คือ การรักษาการผลิตไว้ภายในองค์กร ตั้งแต่การผลิตแม่พิมพ์ไปจนถึงการขึ้นรูปและการประกอบ

นับตั้งแต่ที่เขาทำงานก่อนหน้านี้ นาย Kojiro Sammiya เชื่อว่า การผลิตภายในองค์กรเป็นสิ่งสำคัญในการรักษาขีดความสามารถในการแข่งขัน และเขาได้เสริมความแข็งแกร่งให้กับระบบในการออกแบบและผลิตแม่พิมพ์ การขึ้นรูป และการประกอบ

การผลิตแม่พิมพ์ที่เปลี่ยนไป จากระยะห่างระหว่างขาที่แคบลงและเรซินทนความร้อน

บริษัท Fineplas มีความเชี่ยวชาญในการผลิตชิ้นส่วนเรซินในยานยนต์ตั้งแต่ทศวรรษ 1980 และเติบโตอย่างต่อเนื่อง อย่างไรก็ตาม การผลิตชิ้นส่วนได้เปลี่ยนไปในช่วงหลายปีนี้จากการมาถึงของยุครถยนต์ไฟฟ้าทำให้ความซับซ้อนของยานยนต์สูงขึ้น

หนึ่งในนั้น คือ ระยะห่างระหว่างขาที่แคบลงของคอนเนคเตอร์

ประธาน Sammiya กล่าวว่า “น้ำหนักของชิ้นส่วนที่ขึ้นรูปเหลือเพียงครึ่งหนึ่งของเมื่อ 20 ปีที่แล้ว เท่ากับเครื่องใช้ไฟฟ้าในครัวเรือน” ยกตัวอย่างเช่น ขนาดของเทอร์มินอลสำหรับคอนเนคเตอร์ยานยนต์คือ 0.64 มม. และระยะห่างระหว่างขาจะแคบลงอีกในอนาคต”

การเปลี่ยนแปลงที่สำคัญอีกประการหนึ่ง คือการเพิ่มขึ้นของจำนวนชื้นส่วนเรซินทนความร้อนสูง ทำให้การใช้ Semi-aromatic polyamide resins อย่างไนลอน 6T กลายเป็นเรื่องธรรมดามากขึ้น อย่างไรก็ตาม วัสดุเหล่านี้สร้างก๊าซปริมาณมาก มันจึงเป็นสิ่งสำคัญที่ต้องระบายและปลดปล่อยก๊าซออกจากคาวิตี้ (Cavity) ของแม่พิมพ์

นาย Kenki Takami ที่ปรึกษาด้านเทคนิคของแผนกผลิตกล่าวว่า “จากความต้องการผนังที่บางลง เราจึงต้องทบทวนโครงสร้างของแม่พิมพ์”

คอนเนคเตอร์ในยานยนต์ ขนาดเทอร์มินอล 0.64 มม.

“แม่พิมพ์”บ่งชี้ 90%

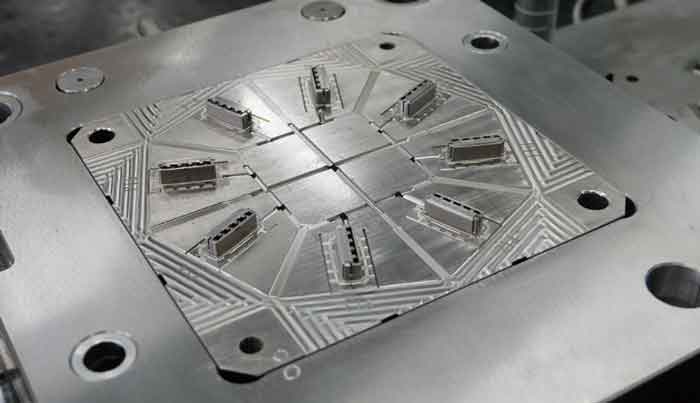

ทฤษฎีของประธาน Sammiya คือ “แม่พิมพ์เป็นสิ่งที่กำหนดคุณภาพของผลิตภัณฑ์อย่างน้อย 90%” นี่เป็นเพราะการเพิ่มความแม่นยำและการลดขนาดทำให้การปรับเปลี่ยนในขั้นตอนการฉีดขึ้นรูปทำได้ยากขึ้น ความก้าวหน้าในการลดขนาดชิ้นส่วนในชวงหลังนี้ทำให้ความต้องการแม่พิม์ที่มีขนาดกะทัดรัดและสามารถฉีดขึ้นรูปแบบ High-cycle เพิ่มมากขึ้น

การนำเครื่องพิมพ์โลหะ 3 มิติมาผลิตแม่พิมพ์ดังกล่าวจึงเติบโตขึ้นในช่วงหลายปีนี้ ซึ่ง Sodick OPM250L Metal 3D Printer จึงถูกนำมาใช้ในกลุ่มบริษัทของ Fineplas ในปี 2019 พวกเขาผลิตแม่พิมพ์ที่มีโครงสร้างซึ่งเน้นการระบายความร้อนในส่วนของ sprue runner ซึ่งเป็นส่วนที่มีอุณหภูมิสูงที่สุด และมีวงจรระบายความร้อนที่จัดเรียงในระยะห่างเท่ากันจากอินเสิร์ท (Insert) การนำโครงสร้างการระบายความร้อนที่เหมาะสมที่สุดมาใช้นี้เองที่ทำให้แม่พิมพ์มีขนาดกะทัดรัดยิ่งขึ้นและคุณภาพการขึ้นรูปมีความเสถียรมากขึ้น

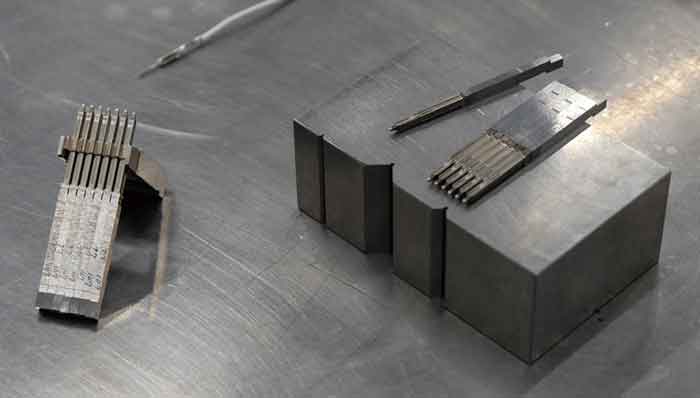

เมื่อเร็ว ๆ นี้ ยังมีการนำเครื่องพิมพ์โลหะ 3 มิติมาใช้ในการผลิตแม่พิมพ์สำหรับ Core Pin ของคอนเนคเตอร์ โดยมีวงจรทำความเย็นขนาดเส้นผ่านศูนย์กลางประมาณ 1 มม. อยู่ภายในอีกด้วย

“เนื่องจากการระบายความร้อนด้วยน้ำเป็นเรื่องยากสำหรับมาตราส่วนนี้ เราจึงนำการระบายความร้อนด้วยอากาศมาใช้แทน” นาย Tsuyoshi Hayakawa รองหัวหน้าแผนกพัฒนาแม่พิมพ์ ฝ่ายพัฒนาเทคโนโลยี

สิ่งนี้ทำให้ได้แม่พิมพ์ที่มีคุณภาพที่เสถียรยิ่งขึ้น ทั้งความแม่นยำของขนาดและการป้องกันการเปลี่ยนรูป ส่งผลให้ไซเคิลการขึ้นรูปลดลงถึงครึ่งหนึ่ง

แม่พิมพ์ที่มีโครงสร้างระบายความร้อนด้วยอากาศอยู่ภายใน

แสวงหาคุณภาพผลิตภัณฑ์ที่คงที่ด้วยออโตเมชั่น

นอกจากการพัฒนาแม่พิมพ์ด้วย Metal 3D Printers แล้ว พวกเขายังอยู่ระหว่างการพัฒนาสายการผลิตที่สามารถผลิตชิ้นงานฉีดขึ้นรูปอัตโนมัติแบบไม่มีคนคอยควบคุม จุดมุ่งหมายคือการปรับปรุงคุณภาพที่เพิ่มขึ้น

“เรากำลังดำเนินการด้าน PPM Management แต่ยังต้องการลดปัจจัยเสี่ยงที่เกิดจากการแทรกแซงของมนุษย์ให้มากที่สุด ดังนั้นเราจึงตัดสินใจที่จะใช้ระบบอัตโนมัติ” ประธาน Sammiya กล่าว

สายการผลิตอัตโนมัตินี้ติดตั้งเครื่องฉีดขึ้นรูปรุ่นล่าสุด 11 เครื่อง ซึ่งไม่เพียงแต่ควบคุมอุณหภูมิให้คงที่ แต่ยังป้องกันการเปลี่ยนแปลงของอุณหภูมิให้ได้มากที่สุด ด้วยการแยกกระบวนการฉีดขึ้นรูปและกระบวนการทำให้แห้งออกจากกัน

นอกจากนี้ ผู้รับผิดชอบจะได้รับการแจ้งเตือนเมื่อเกิดปัญหา สายการผลิตจึงสามารถทำงานอัตโนมัติโดยไม่มีการแทรกแซงของพนักงาน ยกเว้นการตรวจสอบตัวอย่างชิ้นงานทุก 4 ชั่วโมง ซึ่งนาย Takami ที่ปรึกษาด้านเทคนิค กล่าวว่า “อัตราของความผิดพลาดอยู่ในระดับต่ำอย่างน่าตกใจ แต่ไลน์อัตโนมัตินี้ยังมีส่วนที่ต้องปรับปรุง ซึ่งเราจะพัฒนาระบบนี้ต่อไป”

สู่ยุคแห่งการร่วมสร้างสรรค์

ในด้านแนวโน้มเทคโนโลยีแห่งอนาคต ประธาน Sammiya ชี้ว่า “การพัฒนาเทคโนโลยีโดยบริษัทเดียวเป็นไปได้ยาก” แต่จะเป็นยุคที่การร่วมสร้างสรรค์เป็นสิ่งจำเป็น โดยเปิดเผยว่า "เราต้องก้าวไปข้างหน้าร่วมกับผู้ผลิตเครื่องจักร แม่พิมพ์ ชิ้นส่วน และวัสดุ แม้เราจะยังไม่ประสบความสำเร็จ แต่จะเป็นเรื่องที่ดีหากมีการศึกษาและโครงการข้ามบริษัท”