เทคโนโลยีแม่พิมพ์ยานยนต์ พลิกโฉมการผลิตชิ้นส่วนสู่คุณภาพและความยั่งยืน

จากการใช้ทักษะช่างฝีมือสู่การทำงานด้วย 5 แกนพร้อมกัน, การพ่นสีในแม่พิมพ์เพื่อลด CO₂, และการพัฒนาแม่พิมพ์สำหรับ “Giga-cast” อุตสาหกรรมแม่พิมพ์กำลังขับเคลื่อนการผลิตยานยนต์สู่ยุคใหม่ของความแม่นยำและการลดคาร์บอน

| Advertisement | |

แม่พิมพ์: กระดูกสันหลังของการผลิตยานยนต์

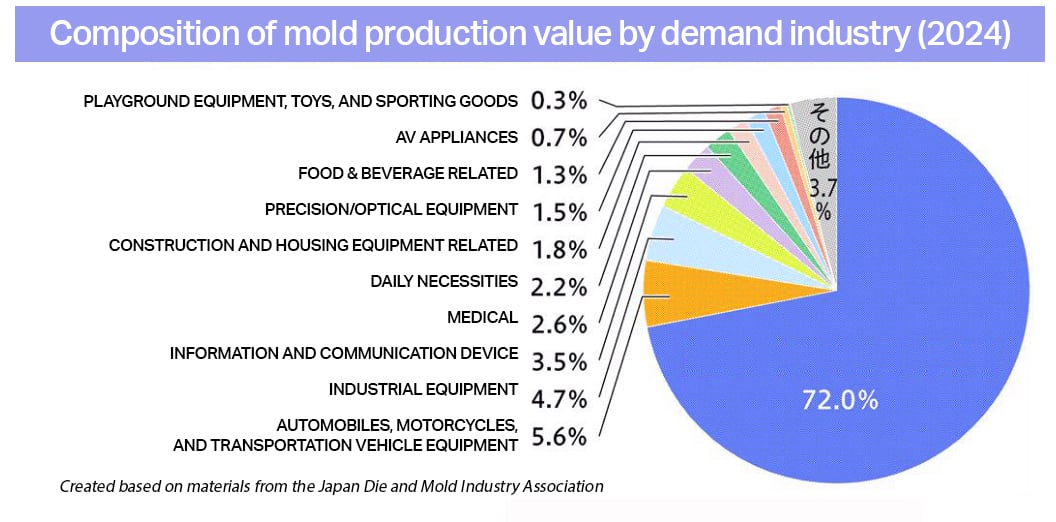

ในยุคที่อุตสาหกรรมยานยนต์กำลังเปลี่ยนผ่านสู่รถไฟฟ้า และการบรรลุเป้าหมายความเป็นกลางทางคาร์บอน เทคโนโลยีแม่พิมพ์ได้กลายเป็นปัจจัยสำคัญที่กำหนดคุณภาพ ความเร็ว และต้นทุนของการผลิตชิ้นส่วนยานยนต์ ผู้ผลิตและผู้ทำแม่พิมพ์จึงต้องพัฒนาเทคโนโลยีใหม่ ๆ เพื่อสร้างความแตกต่าง ท่ามกลางการแข่งขันจากผู้ผลิตจีนที่เข้ามามีบทบาทในตลาดมากขึ้น

ผู้ผลิตชิ้นส่วนยานยนต์และผู้ผลิตแม่พิมพ์ต่างมุ่งพัฒนาเทคโนโลยีแม่พิมพ์ เพื่อเพิ่มขีดความสามารถในการแข่งขันด้านการผลิตรถยนต์ อุตสาหกรรมยานยนต์กำลังอยู่ระหว่างการเปลี่ยนผ่านครั้งใหญ่ ตามแนวโน้มการขับเคลื่อนไฟฟ้าและความเป็นกลางทางคาร์บอน โดยแม่พิมพ์เองก็กำลังพัฒนาให้รองรับการผลิตชิ้นส่วนที่มีการออกแบบซับซ้อนมากขึ้น กระบวนการผลิตที่เป็นมิตรต่อสิ่งแวดล้อม และการเปลี่ยนผ่านสู่ดิจิทัล ขณะเดียวกัน การเกิดขึ้นของผู้ผลิตแม่พิมพ์จากจีนได้ผลักดันให้บริษัทญี่ปุ่นต้องสร้างมูลค่าเพิ่มอย่างต่อเนื่อง

แม่พิมพ์ถือเป็น “กระดูกสันหลัง” ของการผลิต โดยเฉพาะในอุตสาหกรรมยานยนต์ที่แนวโน้ม CASE (Connected, Autonomous, Shared, Electrification) น้ำหนักเบา และรูปทรงซับซ้อนกำลังเร่งตัวขึ้น ซึ่งล้วนต้องการเทคโนโลยีแม่พิมพ์ที่ก้าวล้ำยิ่งกว่าเดิม

นอกจากนี้ การแข่งขันจากผู้ผลิตแม่พิมพ์จีนที่โดดเด่นด้านราคา ทำให้ผู้ผลิตในประเทศจำเป็นต้องหากลยุทธ์สร้างความแตกต่าง เทคโนโลยีแม่พิมพ์สมัยใหม่จึงไม่ได้เป็นเพียงเครื่องมือเบื้องหลังในการผลิตชิ้นส่วนเท่านั้น แต่ยังมีบทบาทสำคัญต่อความเร็วในการผลิต การลดต้นทุน และการลดการปล่อยคาร์บอนอีกด้วย

5 แกนพร้อมกัน: ยกระดับงานช่างฝีมือสู่ระบบดิจิทัล

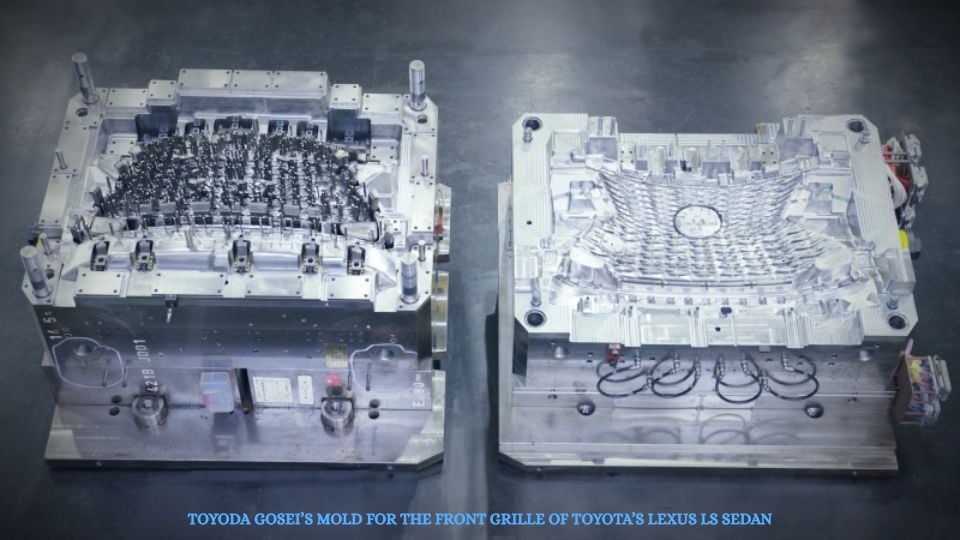

Toyoda Gosei ได้ติดตั้งระบบ เครื่องจักรกลซีเอ็นซี 5 แกนพร้อมกัน สำหรับการผลิตแม่พิมพ์ชิ้นส่วนรถยนต์ เช่น กระจังหน้ารถ Lexus LS โดยเทคโนโลยีนี้ช่วยลดการพึ่งพาทักษะช่างฝีมือแบบดั้งเดิม ซึ่งเคยใช้เวลากับการเก็บรายละเอียดชิ้นงานอย่างประณีต

เครื่องจักร 3 แกนแบบเก่า (X, Y, Z) ทำให้การผลิตชิ้นงานที่มีรูปทรงซับซ้อนต้องอาศัยการเก็บงานด้วยมือมาก แต่ด้วย 5 แกนพร้อมกัน เครื่องจักรสามารถเคลื่อนไหวเลียนแบบมือช่าง ลดความผิดพลาดจากการตั้งงานใหม่ เพิ่มความแม่นยำและประสิทธิภาพในการผลิต โดยเฉพาะกับงานที่ต้องการความละเอียดสูง เช่น สัญลักษณ์รถที่โปร่งแสงต่อเรดาร์มิลลิเมตรเวฟ

ผู้ผลักดันโครงการนี้คือ Koji Yokoi ผู้พัฒนากระบวนการตัดเฉือนและเครื่องมือตัดให้สามารถถ่ายทอด “เทคนิคช่างฝีมือ” ผ่านระบบดิจิทัลได้สำเร็จ จนได้รับรางวัล Contemporary Master Craftsman จากกระทรวงแรงงานญี่ปุ่นในปี 2024

การพ่นสีในแม่พิมพ์: ลดการปล่อย CO₂ ได้ถึง 60%

Tokai Rika ร่วมกับผู้ผลิตแม่พิมพ์ Seiko Giken พัฒนาเทคโนโลยี In-Mold Painting สำหรับการผลิตสวิตช์พวงมาลัย โดยทำกระบวนการขึ้นรูป พ่นสี และทำให้แห้งเสร็จสิ้นในแม่พิมพ์เดียวของเครื่องฉีดพลาสติก ลดการพึ่งพาห้องพ่นสีแบบเดิม และลดการปล่อย CO2 ลงได้ถึง 60%

แม้ปัจจุบันยังไม่สามารถทำสีเมทัลลิกในแม่พิมพ์ได้ แต่คุณภาพของผลิตภัณฑ์ที่ออกมามีความสวยงามใกล้เคียงกับการพ่นสีแบบดั้งเดิม และภายในปี 2030 จะสามารถรองรับการออกแบบที่ซับซ้อนและการทำไมโครโปรเซสซิงได้

แม่พิมพ์อัจฉริยะ: ปรับตัวเองอัตโนมัติ

บริษัท Technoa ร่วมกับ Tokai Rika และมหาวิทยาลัยกิฟุ พัฒนา ซอฟต์แวร์ตรวจจับแรงกดผิดปกติ ในการปั๊มขึ้นรูป ซึ่งสามารถตรวจจับแรงดัน 1,000 ครั้งต่อวินาทีและส่งข้อมูลแบบไร้สายไปยังเครื่องปั๊ม เพื่อปรับสภาพการทำงานหรือหยุดเครื่องได้ทันที

ซอฟต์แวร์นี้ถูกนำไปใช้ใน “Smart Mold” ของ Tokai Rika Kaihatsu ที่สามารถปรับขนาดตัวเองอัตโนมัติตามการเปลี่ยนแปลงของความร้อนและการขยายตัวของวัสดุ ลดการเสียหายของแม่พิมพ์และเพิ่มคุณภาพของการผลิต

เหล็กแม่พิมพ์สำหรับ “Giga-cast”

เมื่อผู้ผลิตรถยนต์หันมาใช้เทคโนโลยี “Giga-Cast” ซึ่งเป็นกระบวนการหล่อชิ้นส่วนโครงสร้างตัวถังขนาดใหญ่ให้เป็นชิ้นเดียว ความต้องการแม่พิมพ์ที่รองรับกระบวนการนี้ก็เพิ่มขึ้นอย่างรวดเร็ว แม่พิมพ์ดังกล่าวมีขนาดใหญ่กว่าแม่พิมพ์ไดคาสต์ทั่วไปมาก จึงต้องการวัสดุที่มีความทนทาน คุณภาพสูง และสามารถทำงานได้ต่อเนื่องในรอบการผลิตที่สั้นลง

Daido Steel ได้เปิดตัวเหล็กแม่พิมพ์รุ่นใหม่ “DHA-GIGA” ที่ออกแบบมาเฉพาะสำหรับ Giga-Cast และได้ส่งไปยังประเทศจีนเพื่อการผลิตทดลองแล้ว เหล็กรุ่นนี้ได้รับการปรับส่วนประกอบทางเคมีให้มีความสามารถในการชุบแข็งมากกว่าเหล็กร้อนทั่วไปถึง 4 เท่า ช่วยลดการเกิดโครงสร้าง bainite หยาบซึ่งเป็นสาเหตุของความเปราะ

ในประเทศจีน Daido Steel จะร่วมมือกับบริษัท Wuxi Dingfeng Rijia Metal Products ซึ่งเป็นสมาชิกในกลุ่ม Sumitomo Corporation เพื่อดำเนินการแปรรูปและจัดจำหน่ายผลิตภัณฑ์ดังกล่าว นอกจากนี้ Daido ยังมีแผนขยายตลาดไปทั่วโลก โดยตั้งเป้ารายได้ต่อปีจากเหล็ก “DHA-GIGA” ที่ 4 พันล้านเยนภายในปีงบประมาณ 2030

ในขณะเดียวกัน Shippo Mold Industry จังหวัดไอจิ ได้ร่วมมือกับผู้ผลิตแม่พิมพ์จากอิตาลี Costamp เมื่อเดือนพฤศจิกายน 2024 เพื่อขยายช่องทางการขายและการสนับสนุนทางเทคนิคสำหรับแม่พิมพ์ที่ใช้ในกระบวนการ Giga-Cast

เพื่อตอบรับความต้องการในประเทศที่คาดว่าจะเพิ่มขึ้น Shippo จึงเร่งพัฒนาความเชี่ยวชาญด้าน Giga-Cast ควบคู่กับการให้บริการปรับแต่งและซ่อมแซมแม่พิมพ์ของ Costamp

Shippo เชี่ยวชาญด้านการออกแบบและผลิตแม่พิมพ์ไดคาสต์ และมีประสบการณ์ทำงานร่วมกับผู้ผลิตรถยนต์รายใหญ่ทั้งในญี่ปุ่นและต่างประเทศ โดย Hirotaka Matsuoka ประธานบริษัท กล่าวว่า “เราหวังว่าความร่วมมือครั้งนี้จะนำไปสู่การรับคำสั่งซื้อใหม่ตั้งแต่ปี 2026 เป็นต้นไป”

บทสรุป

เทคโนโลยีแม่พิมพ์ไม่ได้เป็นเพียง “เครื่องมือเบื้องหลัง” อีกต่อไป แต่ได้กลายเป็นกลยุทธ์สำคัญในการแข่งขันของอุตสาหกรรมยานยนต์ ตั้งแต่ การถ่ายทอดทักษะช่างฝีมือผ่านดิจิทัล, การลด CO₂ ด้วย In-Mold Painting, ไปจนถึง Smart Mold และวัสดุสำหรับ Giga-cast ทั้งหมดนี้สะท้อนว่าแม่พิมพ์คือหัวใจของ คุณภาพ ความยั่งยืน และความสามารถในการแข่งขัน ของการผลิตยานยนต์ยุคใหม่

ที่มา: Nikkan Kogyo Shumbun

บทความยอดนิยม 10 อันดับ

- ยอดขายรถยนต์ 2567

- 10 อันดับธุรกิจดาวรุ่ง ปี 2568

- คาร์บอนเครดิต คือ

- ยอดขายมอเตอร์ไซด์ 2567

- “ยานยนต์ไร้คนขับ” กับทิศทางการเติบโตในปี 2022-2045

- ยอดลงทุนปี 67 ทะลุ 1 ล้านล้านบาท สูงสุดเป็นประวัติการณ์

- ยอดจดทะเบียนใหม่ยานยนต์ไฟฟ้า 2567

- สถิติส่งออกกลุ่มยานยนต์และชิ้นส่วนไทยปี 2567

- เทคโนโลยีในงานโลจิสติกส์ มีอะไรบ้าง

- 5 เทคนิค “มือใหม่ใช้เครื่อง CNC”

อัปเดตข่าวทุกวันที่นี่ www.mreport.co.th

Line / Facebook / X / YouTube @MreportTH