Aero Lap เทคโนโลยี Mirror Finishing ช่วยให้การถอดแบบชิ้นงานจากแม่พิมพ์เป็นเรื่องง่าย

การปั๊มขึ้นรูปโดยใช้แม่พิมพ์เป็นกระบวนการที่ได้รับความนิยมใช้อย่างแพร่หลาย เนื่องจากให้ผลผลิตสูงและเหมาะสำหรับการผลิตจำนวนมาก (Mass Production) อย่างไรก็ตาม การปั๊มขึ้นรูปด้วยแม่พิมพ์อาจมีความลำบากในการแกะวัสดุออกจากแม่พิมพ์ เนื่องจาก Releasability ต่ำ ประกอบกับแรงดันสูงที่กอดวัสดุและแม่พิมพ์เข้าหากันจนแน่น ทำให้เกิด Lost Time นำไปสู่ผลผลิตที่ลดลง รวมถึงความเสียหายต่อชิ้นงานและแม่พิมพ์ ด้วยอุปสรรคที่เกิดขึ้นนี้เอง บริษัท Okamoto (Thai) ร่วมกับบริษัท Yamashita Works แนะนำ “Aero Lap” ซึ่งเป็นเทคโนโลยี Mirror Finishing เพื่อการถอดแบบชิ้นงานจากแม่พิมพ์ และการขัดผิวให้ขึ้นเงากระจก (Mirror Polishing) ให้แก่อุตสาหกรรมการผลิตไทย อ่านรายละเอียดของ “Aero Lap เทคโนโลยี Mirror Finishing เพื่อการถอดแบบชิ้นงานจากแม่พิมพ์” ในบทความนี้

1. บทนำ

Plastic working หรือ กระบวนการทำงานแบบพลาสติก เป็นคำนิยามของ “กระบวนการทำงานที่จะเปลี่ยนรูปของวัสดุ เช่น โลหะ ด้วยการทำให้ได้รูปทรง และขนาดที่ถูกกำหนดไว้ล่วงหน้า โดยอาศัยคุณสมบัติของวัสดุให้สามารถคงรูปทรงเหล่านี้ไว้ได้ถาวรแม้จะหยุดแรงกระทำแล้ว (Plasticity: สภาพพลาสติก)” ซึ่งกระบวนการอัดรีด (Extrusion), การรีดขึ้นรูป (Rolling), การปั๊มขึ้นรูป (Pressing), และอื่น ๆ ล้วนแล้วแต่เป็น Plastic working ทั้งสิ้น ซึ่งในกระบวนการเหล่านี้ การปั๊มขึ้นรูปโดยใช้แม่พิมพ์เป็นกระบวนการที่ได้รับความนิยมใช้อย่างแพร่หลาย เนื่องจากให้ผลผลิตสูงและเหมาะสำหรับการผลิตจำนวนมาก (Mass Production) เป็นอย่างยิ่ง

อย่างไรก็ตาม การขึ้นรูปด้วยแม่พิมพ์ อาจมีความลำบากในการแกะวัสดุออกจากแม่พิมพ์ เนื่องจาก Releasability ต่ำ ประกอบกับแรงดันสูงที่กอดวัสดุและแม่พิมพ์เข้าหากันจนแน่น ซึ่งการมี Releasability ต่ำเช่นนี้ ทำให้เกิด Lost Time นำไปสู่ผลผลิตที่ลดลง รวมถึงความเสียหายต่อชิ้นงานและแม่พิมพ์อีกด้วย ซึ่งโดยทั่วไป สามารถแก้ไขได้ด้วยการใช้สารเคลือบพิเศษ การปรับปรุงพื้นผิว (Surface Treatment) การใช้น้ำยาถอดแบบ (Mold Release Agent) และอื่น ๆ

ด้วยอุปสรรคของการถอดแบบชิ้นงานออกจากแม่พิมพ์ที่เกิดขึ้นนี้เอง ทำให้บริษัท Okamoto ร่วมกับศาสตราจารย์ Koichi Kitajima ศาสตราจารย์กิตติคุณจาก Kansai University พัฒนากระบวนการ “Aero Lap” สำหรับการขัดผิวให้ขึ้นเงากระจก (Mirror Polishing) และ “Aero Lap” Finishing Machine (ดูภาพ Figure 1) ซึ่งทำงานตามกระบวนการข้างต้น โดยบทความนี้ จะแนะนำเทคโนโลยี Aero Lap พร้อมตัวอย่างการนำ Aero Lap ไปใช้งานจริง

Figure 1: Aero Lap mirror-finishing machine

2.ความเป็นมาของการพัฒนา

การปรับปรุงพื้นผิว สามารถทำได้ด้วยเทคนิคการขัดแบบต่าง ๆ รวมถึง “การขัดระบบถังกลิ้ง (Barrel Polishing)“ ซึ่งเป็นการขัดโดยนำชิ้นงาน, หินขัด (Media), สารประกอบ (Compound), น้ำ, และอื่น ๆ มาไว้ในถังกลิ้ง (Barrel) จากนั้นจึงหมุนและเขย่า ซึ่งมีข้อดี เช่น เหมาะสำหรับชิ้นงานที่มีรูปทรงซับซ้อน ขัดด้วยเครื่องได้ยาก แต่ก็ทำให้ขอบของชิ้นงานมน และเกิดรอยเล็ก ๆ ที่เรียกว่า “Barrel Marks” ได้ง่าย รวมถึงทำให้สามารถวัดค่าชิ้นงานระหว่างขัดได้ยากอีกด้วย

อีกกระบวนการหนึ่ง คือ การขัดด้วยการ “พ่นทราย (Shot Blasting)” ซึ่งใช้สารขัดแห้ง เช่น ทราย หรือ อะลูมินา (Alumina) พ่นลงบนชิ้นงาน ซึ่งมีประสิทธิภาพการขัดสูง แต่มีแนวโน้มที่จะทำให้เกิดการเสื่อมสภาพในพื้นผิวขรุขระ, รอยขีดข่วน, บิ่น, และอื่น ๆ ซึ่งเป็นผลจากความร้อนเสียดทาน (Frictional Heat) และความร้อนปะทะ (Impingement Heat) ที่เกิดขึ้นระหว่างกระบวนการขัด

เมื่อครั้ง Okamoto (Thai) ก่อตั้งขึ้นในปี 1986 ทางบริษัทรับงานขัด และกระบวนการการเคลือบแม่พิมพ์เป็นประจำ ซึ่งในขั้นตอนการขัด ทางบริษัทใช้วัสดุขัดถู (Abrasives) หลายชนิดกับล้อขัดซึ่งทำจากผ้า และอื่น ๆ อย่างไรก็ตาม พบว่า ในขั้นตอนการ Finishing ซึ่งต้องใช้ทักษะสูงนั้นเป็นภาระต่อพนักงานเป็นอย่างยิ่ง เพื่อแก้ปัญหานี้ บริษัทจึงพัฒนากระบวนการ “Aero Lap” ขึ้น

3.ภาพรวมของเทคโนโลยี Aero Lap

เทคโนโลยี “Aero Lap” คือ กระบวนการที่ใช้ Aero Lap machine ซึ่งมีลักษณะใกล้เคียงกับ Shot Blasting Machine, สารขัดมีความชื้น ที่เรียกว่า “Multi Cones”, และสารละลายซึ่งมีคุณสมบัติในการเพิ่มความชุ่มชื้น และกันสนิมสำหรับ Multi Cones โดยเฉพาะ ซึ่ง Aero Lap machine เป็นเครื่องจักรกลที่พัฒนาขึ้นด้วยวิธีการพ่นทราย (Shot Blasting) ซึ่งออกแบบให้ขับประสิทธิภาพของ Multi Cones ได้อย่างเต็มที่

3-1 ภาพรวมของเทคโนโลยี Aero Lap

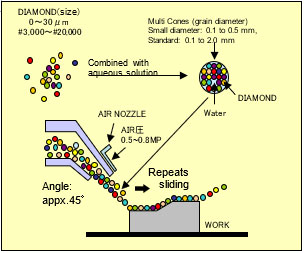

ภาพรวมของเทคโนโลยี Aero Lap ถูกจำลองไว้ในภาพ Figure 2 ซึ่งเมื่อ Multi Cones ที่มีผงขัดละเอียด เพชร และสารละลายที่มีความชุ่มชื้น ถูกพ่นด้วยท่อลมลงบนแม่พิมพ์แล้ว Multi Cones จะเคลื่อนไปยังด้านข้างของแม่พิมพ์ด้วยความเร็วสูง จากนั้นจึงจะเกิดเป็นความร้อนจากการขัดบนพื้นผิวของแม่พิมพ์

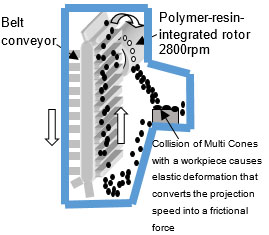

โดย Multi Cones ใช้น้ำผสมสารละลายที่เป็นไปตามมาตรการทางด้านสิ่งแวดล้อม และการปกป้องทรัพยากร เมื่อ Multi Cones ที่มีความยืดหยุ่นถูกชิ้นงานโดย Aero Lap Machine แล้ว Multi Cones จะทำให้เกิดการเปลี่ยนรูปแบบอีลาสติก (Elastic Deformation) โดยเปลี่ยนแรงปะทะเป็นแรงเสียดทานบนผิวงาน ซึ่งกระบวนการนี้เอง ที่จะทำให้เกิดการขัดขึ้นเงากระจก (Mirror Finishing) และการลบคม (Deburring)

Figure 2

โดยกระบวนการนี้ จะใช้ผงขัด, ความชื้น, และความเร็วในการพ่นลงบนผื้นผิวที่มีคุณสมบัติหนืดหยุ่น (Viscoelastic) ร่วมกับแรงเสียดทานจากการเปลี่ยนรูปแบบอีลาสติกที่เกิดขึ้น เมื่อ Multi Cones กระทบชิ้นงานในการทำ Mirror Finishing โดยภาพ Figure 3 ได้แสดงภาพเปรียบเทียบระหว่างกระบวนการทั่วไป ซึ่งใช้หิดขัดแห้ง เช่น การพ่นทราย เปรียบเทียบกับกระบวนการ Aero Lap ซึ่งจะเห็นได้ว่า ในการพ่นทรายจะเกิดรอยทั่วผิวงาน เนื่องจากผงขัดถูกพ่นเป็นจุดเดียวบนผิวโลหะ ในขณะที่ Aero Lap ซึ่งมีความชุ่มชื้น แรงขัดจะถูกกระจายไปทั่วชิ้นงานด้วยการใช้สารละลาย และการระเหยของสารละลาย ยังช่วยลดความร้อนจากกระบวนการขัด และรักษาผิวงานเอาไว้อีกด้วย

Figure 3: Schematic diagram of the Aero Lap method

3-2 ตัวอย่างของ Surface Finishing

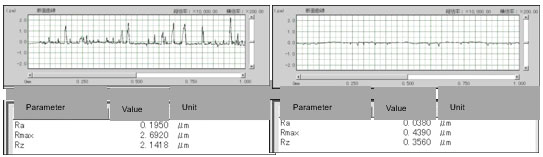

ภาพ Figure 4 แสดงตัวอย่างผลลัพธ์ของเทคโนโลยี Aero Lap บนผิวงานที่เคลือบแล้ว ในตัวอย่างนี้ ผิวของแม่พิมพ์ถูกขัดด้วย Mirror Finishing Machine (YT-300) เป็นเวลา 30 วินาที หลังผ่านการเคลือบด้วย ไทเทเนียมไนไตรด์ (TiN) โดยความหยาบผิวก่อนขัด (ทางซ้ายของ Figure 4) อยู่ที่ Ra=0.195㎛ ส่วนหลังผ่านกระบวนการขัด อยู่ที่ Ra=0.038㎛ (ทางขวาของ Figure 4) ซึ่งเท่ากับ 1/5 ของความหยาบก่อนขัด ส่งผลให้สามารถแกะชิ้นงานออกมาจากแม่พิมพ์ได้ง่ายขึ้น

Figure 4

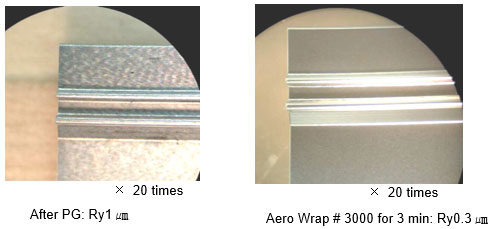

ภาพ Figure 5 คือตัวอย่างการขัดบนแม่พิมพ์ Ultra-High Precision ซึ่งการขัดด้วยกรรมวิธี Aero Lap ได้ Ry=0.3 ㎛ ในขณะที่การขัดทั่วไป อยู่ที่ Ry=appx. 1 ㎛.

Figure 5

4. ตัวอย่างจริงของงานขัดด้วยวิธี Aero Lap

ถัดจากนี้ คือตัวอย่างการใช้งานจริงของ Aero Lap

4-1 Deburring of a die

หากแม่พิมพ์มีรอยคม หรือรอยครีบหลงเหลืออยู่ รอยเหล่านี้จะทำให้คุณภาพของชิ้นงานลดลง บริษัทจึงทดลองใช้กระบวนการ Aero Lap ในการกำจัดร่องรอยเหล่านี้

เริ่มจากการเตรียมชิ้นงาน โดยการนำทูลเหล็ก SKD-61 เส้นผ่านศูนย์กลาง φ15 mm ยาว 20 mm ความแข็งอยู่ที่ HRC55.0 ผ่านการชุบแข็ง ซึ่งพบว่ามีรอบครีบเกิดขึ้นที่ด้านหลังชิ้นงานที่กัดบนเครื่อง Machining Center และทำการลบคบด้วยกระบวนการ Aero Lap โดยใช้ Abrasive #3000 ทำการขัดเป็นเวลา 3 วินาที และปิดงานด้วย Aero Lap ทำให้รักษาคุณภาพขอบของชิ้นงานเอาไว้ได้

4-2 Improvement of the polishing quality by adjusting the moisture content

เมื่อเติมน้ำลงไปในปริมาณที่เหมาะสม Multi Cones จะทำให้เกิดคุณสมบัติหนืดหยุ่น โดยในงานขัดผิว (Lapping) Multi Cones ซึ่งถูกพ่นด้วยความเร็ว 108.0 ถึง 115.9㎞/h ได้ปะทะกับชิ้นงาน เกิดการเปลี่ยนรูปแบบอีลาสติกระหว่างกระบวนการขัด เกิดเป็นแรงเสียดทานตามมา ซึ่ง Multi Cones ใช้ความชิ้นที่กักเก็บไว้ในการขัด ซึ่งความชื้นจะระเหยไปในเวลาเดียวกัน

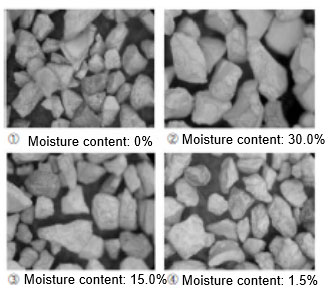

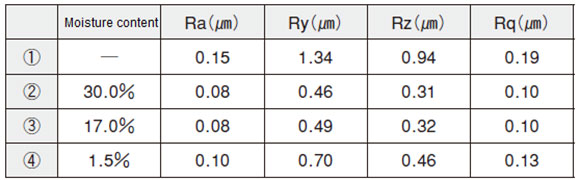

ผลลัพธ์ที่ได้ คือ ความชื้นใน Multi Cones ส่งผลต่อชิ้นงานที่ขัด ยืนยันได้ว่าน้ำเป็นองค์ประกอบสำคัญที่มีผลต่อการขัดจริง และสามารถทำ Mirror Finishing ได้เมื่อมีความชื้นอยู่ที่ 17% ถึง 30% (Figures 6 and 7) นอกจากนี้ ยังยืนยันได้ว่า การขัดด้วย Multi Cones ที่มีความชื้นลดลง ยังได้ผลดีในการเพิ่มคุณภาพผิวขรุขระ แต่ไม่อาจหวังผล Mirror Finishing ได้

Figure 6: Appearances of Multi Cones with different moisture content

Figure 7: Results of polishing with Multi Cones with differences moisture content

นอกจากนี้ ยังพบว่า น้ำเป็นองค์ประกอบสำคัญในการเพิ่มคุณภาพพื้นผิว โดยการใช้กระบวนการ Aero Lap ร่วมกับ Multi Cones ในอีกด้านหนึ่ง เนื่องจาก Multi Cones ทำให้ความชื้นระเหยไประหว่างกระบวนการขัด ความชื้นจึงแปรผันโดยตรงกับระยะเวลาทำงาน และเนื่องจากคุณภาพของชิ้นงานขึ้นกับความชื้น Okatmoto จึงพัฒนา “Automatic Hydration Machine” สำหรับเติมน้ำเพื่อชดเชยความชื้นที่ระเหยไปเพราะความร้อน เพื่อรักษาความชื้น รับรองคุณสมบัติการลบครีบเป็นเวลานาน และเพิ่มคุณภาพขอบมุมของชิ้นงานอีกด้วย

4-3 การใช้งานกับ medical sheets and pestles

เมื่อปี 2010 Okatomo ใช้กระบวนการ Aero Lap ในการพัฒนา PTP sheet (Press Through Pack: บรรจุภัณฑ์กดทะลุ ซึ่งเป็นบรรจุภัณฑ์ชนิดที่สามารถกดยาเม็ดหรือแคปซูลออกมาได้) แบบ 3 มิติ (ดูภาพ Figure 8) ซึ่งพัฒนาขึ้นโดยใช้ PTP แบบแบนมาประกอบเป็นทรงสามเหลี่ยมโดยมีส่วนนูนออกมาด้านนอก เพื่อให้สามารถกดยาออกมาได้ด้วยมือเดียว เพื่อป้องกันการทานยาเกินขนาดในผู้สูงอายุ พร้อมนำเสนอผลิตภัณฑ์นี้ให้กับภาคการแพทย์ และใช้เทคโนโลยี Aero Lap เพื่อให้สามารถกดยาออกมาได้ง่ายขึ้น

Figure 8: Newly-designed three-dimensional PTP sheet from which tablets can be removed with one hand

นอกจากนี้ ทางบริษัทยังเพิ่มคุณสมบัติการแกะของ “DSA” วัสดุใหม่ที่มีคุณสมบัติป้องกันการกัดกร่อนเหมือนเหล็กกล้าไร้สนิมกลุ่มออสเตนนิติก (Austenitic Stainless Steel) และความแข็งแบบเหล็กกล้าไร้สนิมกลุ่มมาร์เทนซิติก (Martensitic Stainless Steel) โดยการทำ Aero Lap ลงบน “Tableting Pestle” แม่พิมพ์ยาซึ่งใช้ในอุตสาหกรรมการแพทย์ ซึ่งแม้เหล็กสเตนเลสความแข็งสูงจะสามารถแปรรูปได้ยาก เนื่องจากความแข็ง และความคงทน แต่เทคโนโลยี Aero Lap สามารถแก้ปัญหานี้ได้โดยไม่ต้องทำการชุบ (ดูภาพ Figure 9)

Figure 9: Example of a mirror-finished surface using the Aero Lap method for the purpose of improvement of the releasability of the tableting pestle (left: pestle finished by the Aero Lap method, right: unfinished pestle)

5. บทสรุป

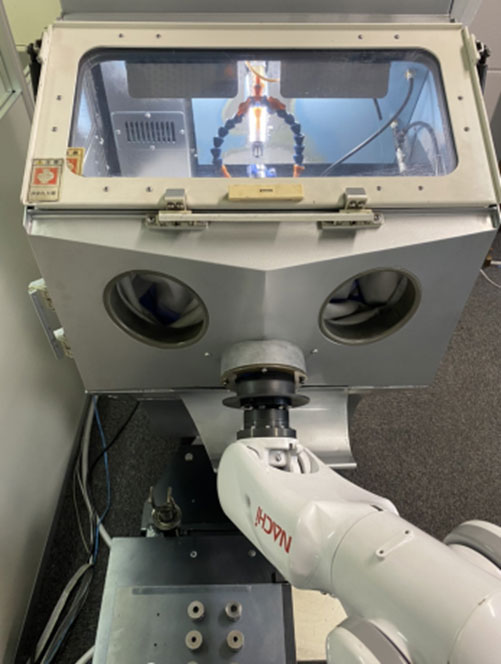

บทความนี้ แนะนำ “Aero Lap” เทคโนโลยีเพื่อการปรับปรุงพื้นผิว ซึ่งกระบวนการขัดแม่พิมพ์ที่มีรูปทรงซับซ้อน และคัทติ้งทูลส์ ด้วย Aero Lap ทำให้ได้คุณภาพชิ้นงานระดับ Mirror-Finish ได้ในเวลาอันสั้น โดยเมื่อปีที่แล้ว ทางบริษัท ได้พัฒนา Mirror-Polishing Machine ซึ่งติดตั้งหุ่นยนต์สำหรับกระบวนการ Aero Lap โดยอัตโนมัติเอาไว้ (ดูภาพ Figure 10) ซึ่งกระบวนการนี้ มีส่วนช่วยในการลดความเสี่ยงของวัสดุขัดถูรั่วไหลออกมานอกเครื่อง ด้วยการทำงานที่เกี่ยวข้องกับขั้นตอนการขัดทั้งหมดในตัวเครื่องจักรกล รับประกันความปลอดภัยด้วยระบบอัตโนมัติ ซึ่ง Okamoto พร้อมจะพัฒนาศักยภาพของเทคโนโลยีการปรับปรุงพื้นผิวต่อไป เพื่อให้การเพิ่มผลผลิตมีคุณภาพมากยิ่งขึ้น

Figure 10: Mirror-polishing machine equipped with a robot

สำหรับผู้สนใจ สอบถามรายละเอียดเพิ่มเติมได้ที่

บริษัท โอกาโมโต้ (ไทย) จำกัด / Okamoto (Thai) Co., Ltd.

174 หมู่ 2 ต.ชะแมบ อ.วังน้อย จ.พระนครศรีอยุธยา 13170

โทร. 035-958-499 (อัตโนมัติ)

อีเมล์ : [email protected]

เว็บไซต์ : www.okamotothai.com