เส้นทางที่หลากหลายสู่การกัดงานแม่พิมพ์ ด้วยเครื่อง 5 แกน

การกัดงานด้วยเครื่อง 5 แกน ช่วยปรับปรุงคุณภาพของแม่พิมพ์ อีกทั้งยังช่วยลดเวลาที่ใช้ในการตัดเฉือนลงอย่างมาก เครื่องกัด 5 แกน แบบไหนที่เหมาะกับโรงงานของคุณมากที่สุด และนี่คือตัวเลือกบางส่วน

มีหลากหลายวิธีในการกัด core และ cavity เครื่องกัดแนวตั้ง 3 แกน เป็นตัวเลือกการกัดงานแบบดั้งเดิมมานานหลายทศวรรษ และยังคงเป็นทางเลือกที่ดี ในงานหลายประเภท ปัจจุบันมีการใช้เครื่องแมชชีนนิ่งเซ็นเตอร์แบบ 5 แกนมากขึ้นเรื่อยๆ ซึ่งทำให้สามารถในการกัดงานรูปทรงต่างได้มากขึ้น ด้วยการใช้ทูลที่สั้นและเล็กลง ทำให้ สามารถกัดงานได้เร็วขึ้น และ สามารถเข้าถึงมุมเล็กๆของชิ้นงานมากขึ้น ผลคือ ช่วยลดขั้นตอนหลังการกัดงานลง เช่น ลดการใช้ EDM และ ลดเวลาในการขัดผิวชิ้นงาน

มีทางเลือกมากมาย ในการก้าวไปสู่การกัดงานแบบ 5 แกน อาจเริ่มต้นด้วยเครื่องแมชชีนนิ่งเซ็นเตอร์แบบ 3 แกน ที่มีการติดตั้ง rotary เพิ่มอีก 2 แกน ไปจนถึงเครื่องแมชชีนนิ่งเซ็นเตอร์แบบหลายแกน(multi-axis) ที่รวมเอาระบบ automation เข้าไปด้วย ทำให้การทำงานในกะกลางคืน ไม่จำเป็นต้องมี operator

วิธีแบบไหน ดีที่สุดสำหรับโรงงานของคุณ Makino ได้รับการยอมรับจากลูกค้า ในเรื่องความรู้เชิงลึกในขั้นตอนการทำและเครื่องจักรที่ใช้ในการทำแม่พิมพ์ ต่อไปนี้เป็นสิ่งที่เราจะได้รับประโยชน์ เมื่อเราเข้ามาใช้เทคโนโลยีการตัดเฉือนแบบ 5 แกน

การกัดงานแบบ 5 แกน มีประโยชน์ต่อผู้ผลิตแม่พิมพ์อย่างไร

ผู้คนมักคิดว่าการตัดเฉือนแบบ 5 แกน มีไว้สำหรับการกัดพื้นผิวที่ที่ซับซ้อนเท่านั้น อย่างไรก็ตามยังมีประโยชน์อีกหลายอย่างนอกเหนือจากนั้น สิ่งที่สำคัญที่สุดคือช่วยให้เราสามารถใช้ cutter แบบเดิม เช่น ball nose endmill ได้อย่างมีประสิทธิภาพมากขึ้น รวมถึงการใช้ tool รุ่นใหม่ เช่น barrel cutter ที่ออกแบบมาเฉพาะสำหรับเครื่อง 5 แกน ตัวอย่างเช่น:

Ball nose end mills เมื่อใช้ ball nose จับในแนวตั้งกัดงาน จะเป็นการลาก หรือ ขูดปลายทูลไปกับผิวงาน เนื่องจากความเร็วตัดที่ปลายทูล เท่ากับศูนย์ ซึ่งเป็นกระบวนการตัดเฉือนที่มีไม่มีประสิทธิภาพ การเอียงองศาของ ball nose กับผิวชิ้นงาน จะทำให้ได้เส้นผ่าศูนย์กลางการตัดที่มีประสิทธิภาพเพิ่มขึ้น ทำให้สามารถเพิ่มอัตราการกัดเนื้อโลหะได้มากถึง 40-50% และ ยังได้ surface finish ที่ดีขึ้น นอกจากนี้ การใช้ ball nose ที่มีจำนวนคมตัดมากขึ้น ยังช่วยยืดอายุการใช้งาน tool ทำให้ลดต้นทุนในการผลิตลง

Barrel cutter เป็นวิธีที่มีประสิทธิภาพมากขึ้นในการตัดเฉือนพื้นผิวที่ลาดเอียง

Barrel-Shaped Tools — ส่วนโค้งด้านข้างของ tool มีรัศมีขนาดใหญ่ ช่วยให้มีหน้าสัมผัสกับชิ้นงานที่กว้างขึ้น เมื่อกัดผิวชิ้นงานที่ลาดเอียง ทูลแบบนี้ สามารถให้ surface finish ที่เทียบเท่าหรือดีกว่า ด้วย stepovers ที่ใหญ่ขึ้น ทำให้ใช้จำนวนเที่ยวในการกัดน้อยลงในการกัดผิว 3 มิติ จากนั้นด้วยรัศมีปลายทูลที่เล็ก ทำให้เราสามารถใช้ทูลเดียวกันนี้กัดซอกเล็กๆ ของชิ้นงานได้ ไม่เพียงแต่เราจะทำงานมากขึ้นด้วยทูลเพียงชิ้นเดียว แต่ยังส่งทำให้ความต่อเนื่องของผิวดีขึ้น ลดปัญหาผิวงานที่เป็นสเต็ปจากการใช้ tool 2 ตัว

การสาธิตนี้แสดงให้เห็นถึงประสิทธิภาพและความอเนกประสงค์ของ barrel custter ในการกัด semi-finish และ finishing

เมื่อเทียบกับการใช้ ball nose endmill , barrel cutter ลดเวลาในการกัด finishing จากเดิม 36 นาที เหลือเพียง 20 นาที

จับทูลสั้นกว่า — การกัดโดยใช้เครื่อง 3 แกน ทำให้เราจำเป็นที่จะต้องจับทูลให้ยาว ในกรณีการกัดงานที่ลึก ซึ่งทำให้ลดอัตราการตัดเฉือนลงอย่างมาก ความสามารถในการเอียง toolholder จากผนังของ pocket ทำให้สามารถใช้ tool ที่สั้นลงได้โดยไม่เกิดการชน ส่งผลให้กระบวนการตัดเฉือนมีประสิทธิผลมากขึ้น และ ได้ surface finish ที่ดีขึ้น

การเพิ่มจาก 3 แกน เป็น 3 บวก 2

ก่อนที่จะพิจารณาอีก 2 แกนที่เพิ่มขึ้น ให้พิจารณาความสามารถของเครื่องแมชีนนิ่งเซ็นเตอร์ ที่จะติดตั้ง tilt/rotary table ชิ้นส่วนแม่พิมพ์ สามารถกัดได้บนแมชชีนเซ็นเตอร์เกือบทุกชนิด แต่จะดีกว่าไหม? หากเครื่องจักรนั้นได้รับการออกแบบมาสำหรับการตัดเฉือนแม่พิมพ์ ด้วยความแม่นยำ และ มีซอฟต์แวร์ควบคุมการเคลื่อนที่ ในการกัดงาน3 มิติ ด้วยความแม่นยำและ มีประสิทธิภาพ โดยเฉพาะในการกัดวัสดุสำหรับทำแม่พิมพ์ ซึ่งมีความแข็งสูง

การสาธิตการตัดเฉือนนี้แสดงความสามารถของเครื่อง F5 ในการกัด rough semi-finsh และ finish ของ Machining Center ในเหล็กกล้าสำหรับทำแม่พิมพ์

ตัวอย่างที่ดีคือ เครื่องแมชชีนนิ่งเซ็นเตอร์แนวตั้ง F5 ของ Makino ที่มี คอนโทรเลอร์ รุ่น Pro 6 โดยมีปัจจัยสำคัญในการออกแบบดังนี้

โครงสร้างเครื่องจักร — เครื่อง แมชีนนิ่งเซ้นเตอร์แนวตั้ง ส่วนใหญ่มีโครงสร้างแบบ C-frame ซึ่ง spindle จะยื่นออกมาเหนือแกน X และ Y ที่เรียงซ้อนกัน ในโครงสร้างแบบนี้ เมื่อแกน x เคลื่อนที่ไปด้านซ้าย หรือ ขวา สุดสโตรค แกน X จะยื่นออกมาจากแกน Y โดยไม่มีการรองรับ แรงกัดงานที่เกิดขึ้น บวกกับการไม่มีฐานรองรับตลอดแนวของแกน x ส่งผลกระทบอย่างมากต่อรูปทรงเรขาคณิต ความแม่นยำ และ sureface finish และผลคือการกัดงานทำได้ช้า

เครื่อง F5, แกน X และ Z อยู่บนคอลัมม์ เพื่อรองรับ spindle ทำให้มีความแข็งแรง และแข็งแกร่งคงที่ตลอดทุกระยะการเดินเคลื่อนที่ แกน Y รองรับ table และเป็นการรองรับแบบเต็ม table แม้ในสภาวะที่ชิ้นงานไม่ได้วางอยู่ตรงกลาง table

การออกแบบนี้ทำให้มีความแข็งแกร่งของโครงสร้างมากขึ้น ทำให้สามารถตัดเฉือนงานได้มากขึ้น และ มีการสั่นสะเทือนน้อยลง

โครงสร้างเครื่องแมชชีนนิ่งเซ็นเตอร์ F5 มีการรองรับน้ำหนักชิ้นงานตลอดระยะการ stroke การเคลื่อนที่ของแกน X และ Y

การควบคุมการเคลื่อนไหวที่แม่นยำ

ด้วยปัจจัยต่างๆในการออกแบบรวมกัน ส่งผลให้มี position accuracy ที่ดี (±0.0025 mm) การออกแบบให้ บอลสกรูที่มีระยะพิทช์ละเอียด มีการระบายความร้อนที่แกนกลาง ทำให้ได้ความแม่นยำ ได้ผิวงานที่ดี แม้แต่ในรูปทรง 3 มิติที่ซับซ้อน

Spindle — สปินเดิลให้ความเร็วรอบสูงสุด 20,000 รอบต่อนาที (30,000 รอบ เป็น option) เพื่อประสิทธิภาพการทำงานในการกัดงานด้วยทูลขนาดเล็ก Spindle มีการระบาย และ ควบคุมความร้อนเพื่อให้แน่ใจว่าสามารถกัดงานได้แม่นยำตั้งแต่ต้นจนจบตลอดระยะเวลาการกัดงานที่ยาวนาน ทั้งนี้เพื่อให้ได้ชิ้นงานที่มีมีความแม่นยำ และ ผิวงานที่ดี

ซอฟต์แวร์ SGI.5 ของ Makino ทำให้กัดงานได้ผิวที่เรียบขึ้น และ ลดเวลาในการกัดงานลง

Controller — นอกเหนือจากการทำงานที่ง่ายขึ้นแล้ว Controler Pro 6 ยังรวมซอฟต์แวร์ Super Geometric Intelligence (SGI.5) ที่เป็นกรรมสิทธิ์ของ Makino ซึ่งได้รับการออกแบบมาโดยเฉพาะสำหรับการควบคุมการเคลื่อนที่มีความเร็ว และ ความแม่นยำสูง ในงานสามมิติที่ซับซ้อน นอกจากนี้ยังออกแบบมาเพื่อจัดการกับทางเดินขนาดเล็กต่อเนื่องจำนวนมาก (1 มม. หรือสั้นกว่า) ซึ่งเป็นเรื่องปกติในงานแม่พิมพ์ 3 มิติ ที่ซับซ้อน เมื่อรวมกับระบบควบคุมการเคลื่อนไหวอื่นๆ และ ความแข็งแรงของเครื่อง ทำให้ลดเวลาการกัดงานให้สั้นลงจนถึงระดับที่ไม่สามารถทำได้ก่อนหน้านี้ ในขณะที่ยังคงความแม่นยำและได้ผิวงานที่เรียบ

Tilt Rotary table 2 แกน ที่มีขายทั่วไป สามารถให้ประโยชน์ในการกัด 5 แกนได้อย่างมีนัยสำคัญ ในราคาที่ประหยัด

ตอนนี้เราจะเพิ่ม Tilt Rotary table 2 แกน ผู้ใช้บางคนคิดว่า table แบบนี้มีไว้สำหรับงานกำหนดตำแหน่งเท่านั้น แต่ด้วยคอนโทรเลอร์ของ Makino คุณสามารถกัดงานสี่แกนพร้อมกันได้ โดยใช้แกนเอียงหรือแกนหมุนของโต๊ะเป็นแกนที่สี่ ซึ่งทำให้การสร้างชิ้นส่วนบางชนิด ราบรื่นและรวดเร็วยิ่งขึ้น ด้วยแพ็คเกจที่มีราคาค่อนข้างต่ำ คุณจะสามารถบรรลุถึงประโยชน์ที่สำคัญของการกัดงานแบบห้าแกนตามที่อธิบายไว้ข้างต้น คุณจะสามารถใช้ประโยชน์จากเครื่องมือตัดได้ดีขึ้นเพื่อให้ ได้ผิวสำเร็จที่ดีขึ้น ปรับปรุงคุณภาพ และลดความจำเป็นในการตกแต่งขั้นสุดท้ายหลังการกัดงาน

อย่างไรก็ตาม มีข้อจำกัดบางประการในการใช้ rotary table แบบนี้ โดยทั่วไปแล้ว rotary table แบบนี้ มีความแม่นยำน้อยกว่า และ หมุนช้ากว่า rotary ที่มาพร้อมเครื่องจักร ดังนั้น เทคนิคในการปรับปรุงเรื่องความแม่นยำ และ ความเร็วของงาน คือ การใช้ rotary table แบบนี้ในการหมุนหาตำแหน่ง และ กัดงาน โดยใช้เครื่องจักรที่มีแกน XYZ ที่แม่นยำและ รวดเร็ว

หากคุณต้องการ ผิวงานที่ต่อเนื่อง ไม่มีรอย นี่อาจไม่ใช่วิธีที่แนะนำ เพื่อให้ได้ ทั้งความแม่นยำ คุณภาพของงาน และ กระบวนการกัดงานที่มีประสิทธิภาพสูงขึ้น จำเป็นต้องก้าวขึ้นไปสู่ระดับถัดไปของการกัดงานแบบ 5 แกน

การกัดงาน 5 แกนอย่างต่อเนื่อง

เครื่องแมชชิ่นนิ่งเซ็นเตอร์ 5 แกนที่แท้จริง จะมีความเร็ว และ ความแม่นยำมากในแกนที่ 4 และ แกนที่ 5

การขยับไปใช้เครื่องจักร 5 แกน ที่มี rotary table มาพร้อมเครื่อง จะทำให้ได้งานที่รวดเร็วและแม่นยำยิ่งขึ้น อีกทั้งให้ความยืดหยุ่นเพิ่มเติม สำหรับ การกัดรูปทรงเรขาคณิตที่ซับซ้อนมาก อย่างมีประสิทธิภาพ

สำหรับความสามารถในการกัดงานนั้น สิ่งที่จะได้ประโชน์เพิ่มอย่างมากคือแกนที่ 4 และ แกนที่ 5 Rotary table ที่มีขายโดยทั่วไปนั้น ความเร็วของแกนหมุน (rotary table) และ ความเร็วของแกนเอียง (tilt) สูงสุดที่ประมาณ 70 และ 40 รอบต่อนาที ตามลำดับ แต่ด้วย เครื่องแมชชีนนิ่งเซ็นเตอร์ D200Z ของ Makino ความเร็วสูงสุดในของแกนหมุนและแกนเอียงคือ 150 และ 100 รอบต่อนาที ความแม่นยำของ rotary table ที่มีขาย จะอยู่ที่ประมาณ ±15 วิลิปดา บนแกนหมุน และ ±22 วิลิปดา ในแกนเอียง ในขณะที่เครื่อง DA300 ค่าความแม่นยำ ±2 วิลิปดา บนแกนหมุนและ ±3 วิลิปดา ของแกนเอียง

การผสมผสานระหว่างความเร็ว และ ความแม่นยำนี้ทำให้ได้ผิวงานที่ต่อเนื่อง แม่นยำ และ มีประสิทธิภาพมากขึ้น ซึ่งสามารถลดเวลาการทำงานลงอย่างมาก อย่างไรก็ตาม ความสามารถในการตัดเฉือนที่เพิ่มขึ้น และ อิสระในการเคลื่อนไหวนี้สร้างข้อกังวลใหม่สองประการ

1. คุณจะลดความเสี่ยง การชนของเครื่องจักร ที่วิ่งด้วยความเร็วสูงนี้ได้อย่างไร และ

2. คุณจะจัดการ tool path อย่างไร เพื่อให้ได้ผิวงานที่มีคุณภาพตามที่คุณคิด และ ตั้งโปรแกรมไว้ใน CAM?

Makino จัดการกับข้อกังวลเหล่านี้ ด้วย คุณสมบัติซอฟต์แวร์เพิ่มเติม ที่มีอยู่ในเครื่องจักรแบบห้าแกนรุ่น DA300 และ D200Z ซึ่งเหมาะสำหรับงานที่มีรูปทรงที่ซับซ้อน (ซึ่งเป็นปกติของอุตสาหกรรมแม่พิมพ์/แม่พิมพ์และการแพทย์)

Controler Pro 6 มีคุณสมบัติที่หลากหลายซึ่งออกแบบมาสำหรับการกัดแม่พิมพ์ ซึ่งให้ได้ผิวงานที่ดีขึ้น ทำงานเร็วขึ้น และ มีการทำงานที่ปลอดภัยยิ่งขึ้น

Collision Safe Guard (CSG) — เนื่องจากลักษณะการเคลื่อนที่ของทั้งสปินเดิลและชิ้นงานแบบไดนามิกในสภาพแวดล้อมแบบ 5 แกน การชนโดยไม่ได้ตั้งใจจึงเป็นอันตรายอย่างแท้จริง ด้วยเหตุผลนี้ ขอแนะนำให้ทำการจำลองการทำงาน ของทูล ตัวจับยึดชิ้นงาน และ ฟิกซ์เจอร์ด้วยโปรแกรม simulation ในคอมพิวเตอร์เพื่อค้นหาปัญหาที่อาจเกิดขึ้นก่อนนำชิ้นงานไปกัดงานจริง

Collision Safe Guard (CSG) ที่เป็นเอกสิทธิ์เฉพาะของ Makino ยกระดับการป้องกันไปอีกขั้น โดยเครื่องจักรจะนำตำแหน่งของชิ้นงานที่ติดตั้งบนเครื่อง ขนาดของทูล และ holder ขนาดของฟิกเจอร์ เข้าไปเกี่ยวข้องในการคำนวน

เมื่อเริ่มทำการกัดงานบนเครื่อง controller จะคำนวนล่วงหน้า ถ้าพบว่ามีการชน จะหยุดโปรแกรมให้โดยอัตโนมัติ

SGI Smoothing - มีปัจจัยหลายอย่างที่สามารถลดคุณภาพผิวสำเร็จของชิ้นงานได้: เช่น การหยุดนิ่ง ระยะโอเวอร์ชูต/อันเดอร์ชูตของแกน การหยุดและกลับทิศทางการเคลื่อนที่ของแกนอย่างกะทันหัน การสั่นสะเทือน และอื่นๆ

ซอฟต์แวร์ Super Geometric Intelligence (SGI.5) ที่เป็นกรรมสิทธิ์ของ Makino ช่วยลดปัญหาเหล่านี้ ทำให้เราสร้างพื้นผิวที่มีคุณภาพสูงขึ้น ในขณะเดียวกันก็ลดเวลาในการทำงานลง สามารถใช้ feed rate ที่สูง โดยอิงจากค่า blend of chordal tolerance ความยาวของบล็อก จำนวนจุด การอ่านล่วงหน้า โดยใช้ M code ในการปรับเปลี่ยนค่า tolereace ทั้งนี้เพื่อรักษา feed rate ให้คงที่มากที่สุด แม้ในระหว่างการเปลี่ยนแปลงทิศทางอย่างกะทันหันของ tool path แทนที่จะต้องลด feed rate ของโปรแกรมลงทั้งหมดเผื่อเวลากัดเข้ามุม เราสามารถใส่ feed ที่สูง จากนั้นปล่อยให้เป็นหน้าที่ของ controller ในการปรับ feed ให้เหมาะสมเอง โดยยังคงรักษาความแม่นยำของการกัดไว้ได้ หรือ ในงานที่ใช้เทคนิคการกัดงานแบบ high feed milling ความสามารถนี้จะช่วยให้แน่ใจว่าเครื่องจักรยังรักษา feed rate ไว้ได้

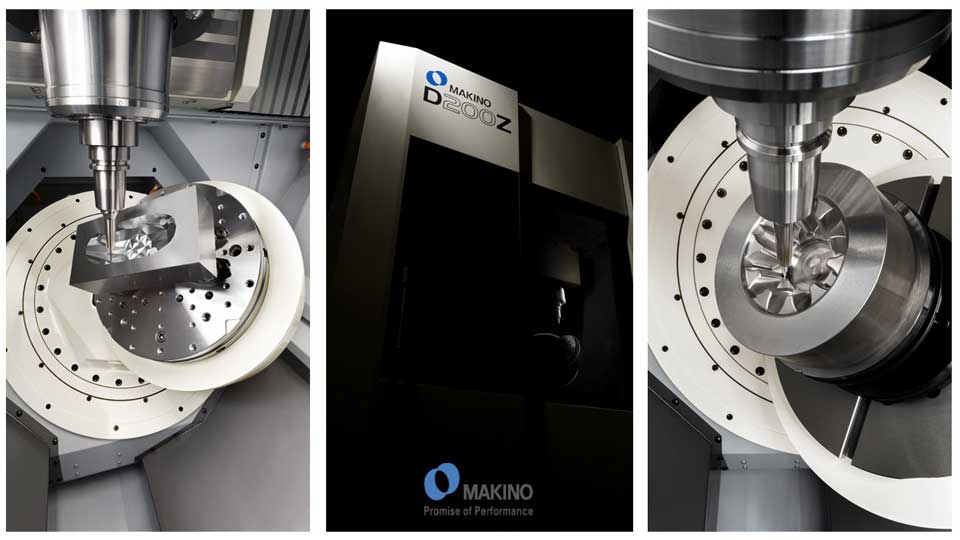

เครื่องกัด 5 แกน รุ่นใหม่

D200Z ของ Makino เป็นตัวแทนของการกัดงานด้วยเครื่องจักร 5 แกน รุ่นใหม่ ที่มีความสามารถในการกัดงาน ได้เร็วขึ้นและในระดับคุณภาพที่สูงขึ้น

D200Z ของ Makino เป็นตัวอย่างที่ดีของเทคโนโลยีการตัดเฉือนห้าแกนรุ่นใหม่ล่าสุด ซึ่งเป็นผลลัพธ์จากออกแบบ ของ Makino ที่คำนึงถึงทุกแง่มุมของกระบวนการกัดงาน แบบ 5 แกน ด้วยเทคโนโลยีการขับเคลื่อนซอร์โวมอเตอร์แบบ direct drive การออกแบบ rotary/tilt table ที่ไม่เหมือนใคร เครื่องนี้สามารถบรรลุความแม่นยำของตำแหน่งและความเร็วที่กล่าวถึงข้างต้นบน rotary และ tilt axis

แต่ประสิทธิภาพโดยรวมของเครื่องจักรนั้นมากกว่าที่มีในแกน ที่ 4 และ 5 ในแกนหลัก เครื่องจักรสามารถวิ่งด้วย feed 2,400 ipm พร้อมความเร่ง 1.5 G ในแกน X และ Y, 2 G ใน Z และ ทั้งหมดนี้มีความแม่นยำสูงกว่าเทคโนโลยีก่อนหน้า

เป็นการผสมผสานระหว่างความก้าวหน้าในระบบควบคุมการเคลื่อนที่ ที่ทำให้ประสิทธิภาพ ความเร็วในการเคลื่อนที่เป็นไปได้ รวมถึง:

- เซอร์โวมอเตอร์ที่ตอบสนองได้ดีขึ้นซึ่งสามารถปรับแต่งได้แม่นขึ้น

- ปรับปรุงความนุ่มนวลของฟีด

- Scale feed back ตำแหน่ง ความละเอียดสูง

- ปรับปรุงความเสถียรทางความร้อนโดยใช้บอลสกรู ตลับลูกปืน และส่วนประกอบอื่น ๆ ที่ระบายความร้อนผ่านแกนกลาง

เมื่อรวมทั้งหมดเข้าด้วยกัน เทคโนโลยีการตัดเฉือนห้าแกนในระดับนี้สามารถทำให้สามารถ:

- ลดเวลาในการทำงานลงอย่างมาก

- ได้ผิวที่เรียบขึ้นและแม่นยำยิ่งขึ้น

- ลดขั้นตอนลง – EDM และ การปรับแต่งแม่พิมพ์

- ต้นทุนการใช้ tool ลดลงเนื่องจาก tool สั้นลง แข็งแรงขึ้น และลดการสั่นสะเทือนในกระบวนการตัดเฉือน

- อายุการใช้งานยาวของ tool นานขึ้นโดย end mill มีมีจำนวนคมคัดมากขึ้น หรือ ใช้ barrel tool

โซลูชั่นการผลิตที่สมบูรณ์

ผู้ผลิตแม่พิมพ์ในปัจจุบันอยู่ภายใต้แรงกดดันที่เพิ่มขึ้นจากลูกค้า ในการลดเวลาในการผลิตและเพิ่มคุณภาพ การที่จะเพิ่มประสิทธิภาพเช่นนั้นได้จำเป็นต้องลงทุนในอุปกรณ์ที่มีความสามารถมากขึ้น โดยคำนึงถึงปัจจัยต่างๆ เช่น ผลตอบแทนจากการลงทุน อัตราการใช้อุปกรณ์ และต้นทุนแรงงานมากขึ้น เราไม่สามารถเก่งเรื่องการสร้างแม่พิมพ์อย่างเดียวได้แล้ว เราต้องมีประสิทธิภาพด้วยจึงจะประสบความสำเร็จในธุรกิจ

ระบบอัตโนมัติ ช่วยให้ผู้ผลิตใช้ประโยชน์จากการลงทุนด้านเทคโนโลยีการตัดเฉือนแบบ 5 แกนได้ดียิ่งขึ้น นี่คือ Makino F5 พร้อมทั้งอุปกรณ์เปลี่ยนชิ้นงานอัตโนมัติ จาก Erowa

ภูมิหลังด้านการตัดเฉือน และ การผลิตของ Makino มีประโยชน์อย่างมากในเรื่องนี้ เนื่องจากพวกเขานำความคิดนี้ไปสู่แนวทางแก้ปัญหาการผลิตแม่พิมพ์ ว่าจะลดเวลาทั้งหมดลงได้อย่างไร ทำอย่างไรถึงใช้ประโยชน์ได้สูงสุดจากเครื่องจักรทีลงทุน และ ปัญหาการขาดแคลนบุคลากรที่มีทักษะสูง

จึงไม่แปลกใจเลยที่ระบบอัตโนมัติกำลังแพร่หลายมากขึ้น เครื่อง Machining Center แบบ 5 แกนของ Makino ล้วนออกแบบมาให้ใช้งานร่วมกับโซลูชันของบริษัทอื่น และของ Makino ได้อย่างง่ายดาย ตัวอย่างเช่น F5 และเครื่องจักร 5 แกนอื่นๆ ได้รับการออกแบบมาเพื่อผสานรวมกับโซลูชันระบบอัตโนมัติ เช่น Erowa และ System 3R ระบบการโหลดด้วยหุ่นยนต์ ไม่ว่าจะเป็นการตัดเฉือนแม่พิมพ์ขนาดเล็กถึงขนาดกลาง เม็ดมีดสำหรับแม่พิมพ์ หรืออิเล็กโทรด EDM ระบบเหล่านี้สามารถนำประสิทธิภาพของระบบการผลิตในอุตสาหรรม มาสู่ผู้ทำม่พิมพ์ แม้กระทั่งความสามารถในการตัดเฉือนโดยไม่ต้องมีคนดูแล นั่นเป็นวิธีที่ยอดเยี่ยมในการรับกระบวนการตัดเฉือนแบบ 5 แกนที่ดีที่สุด รวมถึงใช้ประโยชน์จากเทคโนโลยีและบุคลากรของคุณให้เกิดประโยชน์สูงสุด นอกจากนี้ยังเป็นสูตรที่ดีสำหรับการสร้างธุรกิจการทำแม่พิมพ์ที่ทำกำไรได้มาก

ขอบคุณบทความจาก

สนใจสอบถามเพิ่มเติมที่ บริษัท มากิโน (ประเทศไทย) จำกัด

โทร 02 0170123