EMO Hannover เผย โซลูชันการพิมพ์โลหะ 3 มิติแบบ Series Production

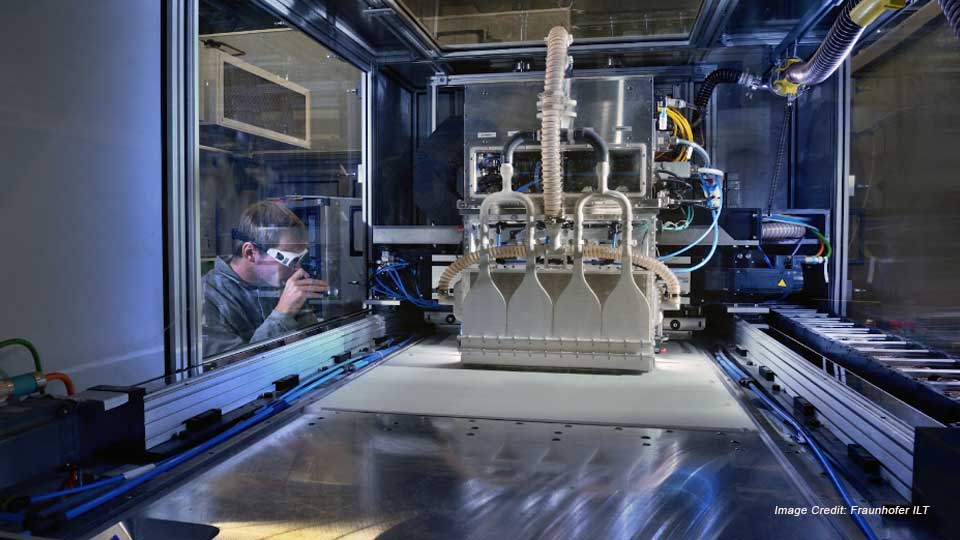

เว็บไซต์ EMO Hannover เผยความสำเร็จของเครื่องพิมพ์โลหะ 3 มิติ รุ่นต้นแบบ สำหรับการผลิตแบบ Series Production จากสถาบัน Fraunhofer ILT

เมื่อเดือนตุลาคม 2022 เว็บไซต์ EMO Hannover หนึ่งในงานจัดแสดงเครื่องจักรกลและเทคโนโลยีโลหการที่ใหญ่ที่สุดงานหนึ่งของโลก ซึ่งจัดขึ้นทุกสองปีโดยสมาคมผู้ผลิตเครื่องมือกลเยอรมัน (VDW) ผู้จัดงาน EMO Hannover กล่าวว่า EMO Hannover 2023 จะถูกจัดขึ้นภายใต้แนวคิด “Innovate Manufacturing” เพื่อจัดแสดงเทคโนโลยีและนวัตกรรมใหม่เพื่อเป็นแรงบันดาลใจให้ผู้ผลิต และหนึ่งในนั้น คือ โซลูชันการพิมพ์โลหะ 3 มิติ (Metal 3D Printing) สำหรับการผลิตชิ้นงานแบบ Series Production

| Advertisement | |

สถาบันฟรอนโฮเฟอร์สำหรับเทคโนโลยีเลเซอร์ ILT หรือ Fraunhofer Institute for Laser Technology ILT ประเทศเยอรมนี คิดค้นกระบวนการผลิตแบบ laser-based powder bed fusion (LPBF) หรือกระบวนการหลอมผงวัสดุทีละชั้นด้วยแสงเลเซอร์ ซึ่งได้รับการจดสิทธิบัตรในปี 1996 และถูกพัฒนาอย่างต่อเนื่องจวบจนปัจจุบัน

ล่าสุด สถาบัน Fraunhofer ILT ได้สร้างเครื่องต้นแบบที่ให้ผลผลิตเพิ่มขึ้นอย่างมากโดยการเพิ่มจำนวนลำแสงเลเซอร์ ระบบสามารถพิมพ์ชิ้นส่วนขนาดใหญ่มากถึง 800 x 1,000 มิลลิเมตร และหนาได้ถึง 350 มิลลิเมตร ดังนั้นจึงมีการพัฒนาที่สำคัญบางอย่างในการพิมพ์โลหะ 3 มิติในระหว่างนี้

โดยเครื่องพิมพ์โลหะ 3D ต้นแบบนี้ใช้โครงสร้างแบบ Gangtry สาธิตการพิมพ์ชิ้นส่วนกังหันเครื่องยนต์ Rolls-Royce ด้วยเหล็กสเตนเลส ขนาดเส้นผ่านศูนย์กลาง 620 มิลลิเมตร หนา 300 มิลลิเมตร

นาย Tim Lantzsch หัวหน้าฝ่าย Process & Systems Engineering group จากสถาบัน Fraunhofer ILT ให้ข้อมูลเพิ่มว่า กระบวนการส่วนหัวจะเคลื่อนที่ในขณะที่เลเซอร์ทำการหลอมผงอีกครั้ง ซึ่งช่วยขจัดเวลาที่สูญเปล่าระหว่างกระบวนการออกไป และติดตั้งกล้องสำหรับตรวจสอบกระบวนการเพื่อให้เห็นภาพการโต้ตอบที่เป็นไปได้ระหว่างลำแสงเลเซอร์และชิ้นงานที่กำลังพิมพ์ ทำให้สามารถดูได้ว่ากระบวนการมีความเสถียรและเป็นเนื้อเดียวกันเพียงใด"

ระบบการผลิตนี้เป็นจุดสนใจของการประชุมเสมือนจริงในงาน International Center for Turbomachinery Manufacturing (ICTM) เมื่อเดือนกุมภาพันธ์ 2022 ซึ่งกระบวนการเติมแต่ง (Additive Process) ไม่ได้มีศักยภาพเพียงแค่สำหรับเครื่องยนต์อากาศยานและเครื่องจักรเทอร์โบสำหรับการผลิตพลังงานเท่านั้น แต่อุตสาหกรรมยานยนต์ก็มีความมุ่งมั่นอย่างยิ่งต่อการพัฒนาการพิมพ์โลหะ 3 มิติ

กระทรวงศึกษาและการวิจัย ประเทศเยอรมนี (BMBF) ได้ตระหนักถึงการนำเทคโนโลยี 3D Metal Printing มาใช้ในอุตสาหกรรมยานยนต์ และเปิดตัวโครงการ Idam (Industrialization and Digitalization of Additive Manufacturing) ในปี 2019 โดยมี BMW นำร่องพร้อมด้วยผู้เชี่ยวชาญจากภาคธุรกิจและสถาบันวิจัยรวมทั้งหมด 12 หน่วยงาน โครงการมีเป้าหมายปฏิวัติการพิมพ์โลหะ 3 มิติสำหรับการผลิตจำนวนมากในอุตสาหกรรมยานยนต์

ซึ่ง BMW ได้รายงานความสำเร็จของโครงการ Idam ในเดือนพฤษภาคม 2022 ด้วยสายการผลิตชิ้นส่วนยานยนต์ โดยอาศัยเทคโนโลยี 3D Printing ที่นำระบบอัตโนมัติมาใช้โดยสมบูรณ์ และเชื่อมต่อเข้ากับระบบดิจิทัลได้ ซึ่งสายการผลิตแห่งนี้ตั้งอยู่ที่ Additive Manufacturing Campus

BMW รายงานว่า สายการผลิตนี้สามารถผลิตชิ้นส่วนยานยนต์ทั่วไปได้ราว 50,000 ชิ้นต่อปี และชิ้นส่วนใหม่หรือชิ้นส่วนที่มีลักษณะเฉพาะได้ 10,000 ชิ้นต่อปี โดยใช้เทคโนโลยีการพิมพ์แบบ Laser powder bed fusion process ซึ่งที่มาของความสำเร็จ คือการปรับปรุงกระบวนการออกแบบและพัฒนาชิ้นส่วน 3 มิติ กระบวนการตรวจสอบแบบอินไลน์ (Inline Process Monitoring) ไปจนถึงการนำเทคโนโลยี AI และ Digital Twin มาใช้ในกระบวนการผลิต

นอกจากนี้ กระทรวงศึกษาและการวิจัยของเยรมันยังมีโครงการ Idea (Industrialization of Digital Engineering and Additive Manufacturing) ซึ่งเป็นความร่วมมือะหว่างหลายบริษัทจากหลายอุตสาหกรรม เช่น Siemens Energy และ Toolcraft AG

ในช่วงปลายเดือนตุลาคม 2022 โครงการ Idea ได้ตั้งเป้าสร้างสายการผลิตแบบ Additive 2 สำหรับผลิตชิ้นส่วนโลหะของเครื่องจักรเทอร์โบและอากาศยานเพื่อสาธิตว่า SME สามารถนำเทคโนโลยี 3D Printing มาใช้ในการผลิตสินค้าจำนวนน้อยได้

ทั้งสองโครงการนี้ มีจุดที่แตกต่างกัน คือ โครงการ Idam มุ่งไปที่การผลิตจำนวนมากในอุตสาหกรรมยานยนต์ ส่วนโครงการ Idea ผลิตจำนวนน้อยสำหรับอุตสาหกรรมเครื่องจักรและอากาศยาน

นาย Thomas Laag นักวิจัยจากสถาบัน Fraunhofer ILT อธิบายว่า การผลิตชิ้นงานในแต่ละอุตสาหกรรมมีความแตกต่างกัน โดยอุตสาหกรรมยานยนต์จะให้ความสำคัญกับการผลิตชิ้นส่วนจำนวนมากโดยมี Cycle Time สั้น ส่วนอุตสาหกรรมอากาศยานนั้นมีจำนวนชิ้นงานที่ต้องผลิตน้อยกว่า และชิ้นส่วนอากาศยานมีขนาดใหญ่ ทำให้ Cycle Time ยาวกว่า และต้องเป็นไปตามมาตรฐานความปลอดดภัยของอุตสาหกรรมอากาศยานที่เข้มงวด

ด้วยเหตุนี้ การควบคุมคุณภาพจึงมีความสำคัญเป็นอย่างยิ่ง ซึ่งสถาบัน Fraunhofer ILT ได้พัฒนาระบบควบคุมการฉายเลเซอร์ในกระบวนการ laser powder bed fusion เพื่อให้การผลิตชิ้นงานจาก 3D Printer แม่นยำ รูปทรงชิ้นงานเบี่ยงเบนน้อยลง เพื่อช่วยลดขั้นตอน Post-Process และช่วยให้รูปทรงของชิ้นส่วนอากาศยานมีประสิทธิภาพมากขึ้น

อีกปัญหาหนึ่งของการผลิตแบบ Additive Manufacturing คือการเสียรูปของชิ้นงานจากความร้อน ซึ่งแม้จะสามารถแก้ไขได้ด้วยการใช้ Support structure ช่วยกระจายความร้อนออกไป แต่การตัด Support structure ออกจากชิ้นงานเป็นกระบวนการแมนวลที่ใช้เวลามาก และในการแก้ไขชิ้นงานให้มีรูปทรงถูกต้องนั้นยังต้องผ่านกระบวนการอีกหลายขั้นตอน ซึ่งมีความจำเป็นเป็นอย่างยิ่งสำหรับการผลิตชิ้นงานในอุตสาหกรรมที่มีความต้องการคุณภาพระดับสูง และเป็นความท้าทาายของผู้ผลิตเป็นอย่างมาก

บริษัท Toolcraft AG หนึ่งในผู้ผลิตระดับเอสเอ็มอีจากเยอรมนี ได้นำ Metal 3D Printer มาใช้ในการผลิตชิ้นงาน โดยมีสายการผลิตแบบ Additive ทั้งหมด 13 สาย ซึ่งนาย Markus Langer หัวหน้าฝ่ายเทคโนโลยีของบริษัทฯ ได้นำระบบอัตโนมัติเข้ามาช่วยให้กระบวนการผลิตมีความแม่นยำ ได้ชิ้นงานที่มีคุภาพมากขึ้น และใช้เทคโนโลยีดิจิทัลในกระบวนการตรวจสอบชิ้นงาน โดยใช้แว่น VR ร่วมกับการฝึกฝนพนักงานเพื่อให้มีความชำนาญในการทำงานกับเครื่องจักรและกระบวนการผลิตที่ซับซ้อนได้

บทความยอดนิยม 10 อันดับ

- สรุปยอดขายรถยนต์ ครึ่งปีแรก 2022

- ภาพรวมอุตสาหกรรมโซลาร์เซลล์ของไทย

- สถานการณ์ชิปขาดตลาด 2022 จะสิ้นสุดเมื่อไหร่?

- 12 เทรนด์เทคโนโลยีมาแรงแห่งปี 2022

- 10 ตัวอย่างที่นำ 5G มาใช้งานได้อย่างน่าสนใจและประสบผลสำเร็จ

- เทคโนโลยีแห่ง G สู่ 5G เครือข่ายไร้สาย

- แบตเตอรี่ลิเธียมไอออนคืออะไร ตลาดจะก้าวไปในทางไหนในปี 2030?

- เทคโนโลยีสำหรับโลจิสติกส์ ทางเลือกสู่ทางรอด ปรับก่อนโดนเบียด

- นิยามใหม่ SME ใช้ “รายได้” เป็นตัวกำหนด

- FTA ไทย มีกี่ประเทศ พอหรือไม่ ทำไมต้องคิดเรื่อง CPTPP

อัปเดตข่าวทุกวันที่นี่ www.mreport.co.th

Line / Facebook / Twitter / YouTube @MreportTH