จับตา Cooperating Robot คาดเป็น “ฮีโร่” แก้ไขวิกฤติขาดแคลนแรงงานในอนาคต

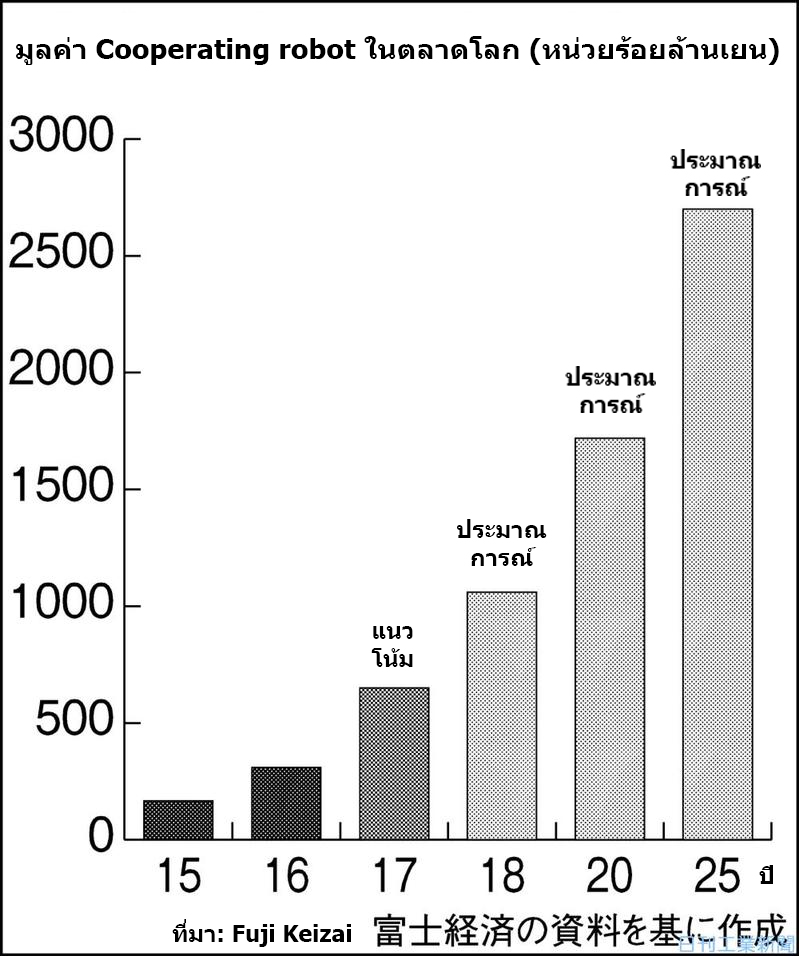

ผู้ผลิตหุ่นยนต์อุตสาหกรรมหลายรายเริ่มเคลื่อนไหวตอบรับกระแส “Cooperating Robot” หุ่นยนต์เพื่อนร่วมงานที่มีความปลอดภัยสูงและสามารถทำงานร่วมกับคนได้ จากการขยายฐานการผลิตของบริษัทผลิตหุ่นยนต์อุตสาหกรรมรายใหญ่ที่มุ่งเน้นการออกแบบหุ่นยนต์ที่ใช้งานง่ายเพื่อเจาะกลุ่มตลาดธุรกิจขนาดกลางและขนาดเล็ก นอกจาก Cooperating Robot จะปลอดภัยต่อการใช้งานแล้วยังเหมาะสมต่อการผลิตงานขนาดเล็กอีกด้วย เนื่องจากปรับแต่งเคลื่อนย้ายง่ายและรองรับการใช้งานร่วมกับ IoT ทำให้เกิดการคาดการณ์ว่า Cooperating Robot จะกลายเป็นตัวแปรสำคัญในการแก้ไขปัญหาแรงงานขาดแคลนในอนาคต

เหมาะสมกับการผลิตงานขนาดเล็ก

Mr. Per Vegard Nerseth กรรมการผู้จัดการแผนกหุ่นยนต์ของ ABB Group แสดงความเห็นอย่างมั่นอกมั่นใจในทิศทางของ Cooperating Robot ว่า “Cooperating Robot” จะต้องกลายเป็นคู่แข่งที่สำคัญของหุ่นยนต์อุตสาหกรรมยุคปัจจุบันในอีกไม่กี่ปีนี้แน่” โดยให้เหตุผลถึงความสำคัญในการจัดหาและติดตั้งที่ไม่ยุ่งยากซับซ้อนอะไร

และจึงยกตัวอย่างคุณสมบัติด้านความปลอดภัยของ Cooperating Robot ที่สามารถติดตั้งใช้ในโรงงานได้โดยไม่ต้องล้อมรั้วรอบ และสามารถนำไปใช้ร่วมกับคนงานได้ อีกทั้งหุ่นยนต์ Cooperating Robot นั้นเคลื่อนย้ายสะดวกสามารถปรับใช้ในการผลิตชิ้นงานเป็นช่วงสั้นๆ ได้ง่าย

คุณมาซาฮิโระ โอกาวะ เจ้าหน้าที่บริหาร Yaskawa Electric คาดหวังว่า “Cooperating Robot จะเป็นก้าวต่อไปของอนาคตหุ่นยนต์” ทางด้าน Fanuc เองก็ได้เปิดตัว Cooperating Robot “CR-15iA” ซึ่งมีแรงยก 15 กิโลกรัม และเพิ่มเข้าไปในไลน์อัพสินค้าซึ่งเดิมทีประกอบด้วย 35 กิโลกรัม 7 กิโลกรัม และ 4 กิโลกรัม

นอกจากความเคลื่อนไหวในการเปิดตัวสินค้าแล้ว ในส่วนของการใช้งานเองก็ได้รับความสนใจอย่างล้นหลาม โดย Fanuc ได้นำ Cooperating Robot แบบหลายแกน “CR-35iA” เข้าติดตั้งในโรงงานผลิตเครื่อง WEDM “Robocut” เพื่อใช้ในการลำเลียงชิ้นส่วนและสนับสนุนงานประกอบเพื่อเพิ่มประสิทธิภาพการผลิตภายในโรงงาน

คุณโทโมโนริ ซานาดะ ผู้อำนวยการฝ่ายขาย Robot Business Center จาก Kawasaki เผยว่า “เรากำลังมุ่งเน้นการออกแบบหุ่นยนต์ที่ผู้ใช้มือใหม่ตัดสินใจซื้อได้ง่าย” โดย Kawasaki ได้ส่ง “duAro1” หุ่นยนต์แบบแขนคู่เข้าสู่ตลาด Cooperating Robot เมื่อปี 2015 โดยตัวหุ่นถูกออกแบบให้มีระบบควบคุมภายในตัวและติดตั้งไว้บนแท่นรอง ทำให้เคลื่อนย้ายได้ง่ายและมีพื้นที่ในการใช้งานเท่ากับพนักงานเพียง 1 คนเท่านั้น

นอกจากนี้ยังมีการผลิตหุ่นยนต์ SCARA (Selective Compliance Assembly Robot) แบบ 4 แกน ออกมาด้วย แม้ว่าหุ่นยนต์แบบ 6 แกนจะเป็นที่นิยมมากกว่าในอุตสาหกรรมแต่ด้วยจำนวนแกนที่ลดลงทำให้ผู้ใช้สามารถดูแลรักษาและติดตั้งได้ง่ายขึ้น

โดยหุ่นยนต์รุ่นที่ถูกผลิตขึ้นตามแนวทางที่ว่าคือ “duAro2” ซึ่งมีกำหนดวางจำหน่ายในปี 2018 โดยมีจุดเด่นคือการขยับในแนวตั้งที่ทำมุมได้ 550 องศา ซึ่งกว้างกว่ารุ่นก่อนถึง 3.6 เท่า เพื่อรองรับงานแพ็คกิ้งที่ซับซ้อนขึ้นตามความต้องการของลูกค้าที่มีให้ต่อการเปิดตัวอย่าง duAro1

ในส่วนของหุ่นยนต์ที่ง่ายต่อการเคลื่อนย้ายนั้น Yaskawa ยังมี “MOTOMAN-HC130DT Hand carrier type” ซึ่งมีกำหนดวางจำหน่ายในปีเดียวกัน โดยเคลื่อนย้ายได้ง่ายด้วยการลากแบบรถเข็น อีกทั้งติดตั้งระบบเซ็นเซอร์ตรวจจับบุคคลรอบด้าน ถ้าหากตรวจพบคนงานในระยะของเซ็นเซอร์ ตัวหุ่นก็จะลดความเร็วในการทำงานลงเพื่อให้ไม่เกิดอันตรายและยังสามารถทำงานด้วยความเร็วแบบหุ่นยนต์ทั่วไปได้หากไม่มีคนอยู่ในระยะที่กำหนด

ดึงดูดธุรกิจขนาดกลางและขนาดเล็กด้วยความง่ายในการใช้สอย

สำหรับธุรกิจขนาดกลางและเล็กนั้นจำเป็นต้องใช้พนักงานและชิ้นงานการผลิตเป็นจำนวนมาก และเนื่องจากไม่สามารถดึงศักยภาพของหุ่นได้อย่างธุรกิจขนาดใหญ่จึงคาดว่า Cooperating Robot ที่สามารถทำงานได้หลากหลายรูปแบบ ทั้งยังใช้งานง่ายอาจเป็นที่ดึงดูดใจต่อธุรกิจเหล่านี้ อีกเหตุผลคือเรื่องระบบควบคุมที่ต้องใช้ผู้เชี่ยวชาญเฉพาะทางในการเขียนโปรแกรมให้หุ่นยนต์ ทำให้เกิดความยุ่งยากและเกิดปัญหาในการตัดสินใจซื้อหุ่นยนต์เข้าใช้งาน

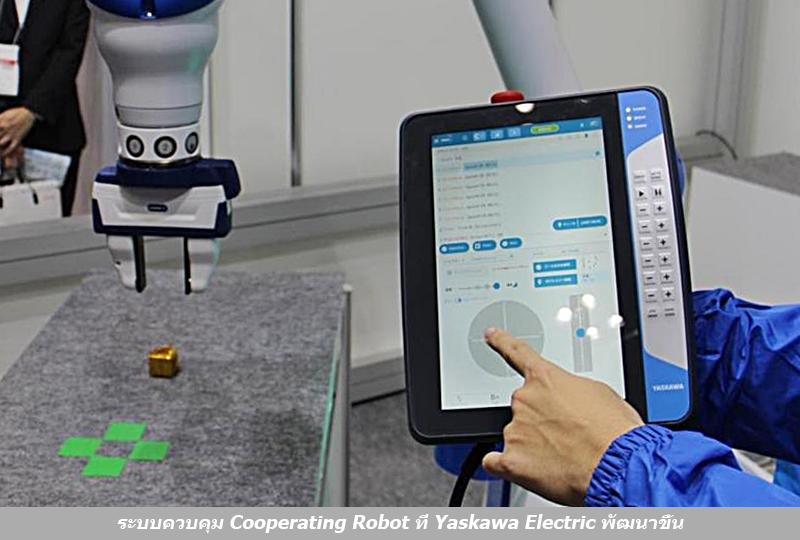

โดย Yaskawa ได้พัฒนาระบบควบคุมแบบทัชสกรีนซึ่งมีฟังค์ชั่นฝึกสอนผู้ใช้ภายใต้การแนะนำจากสหรัฐฯ ซึ่งมีความเชี่ยวชาญด้าน IT และเน็ตเวิร์คมาช่วยออกแบบให้การแสดงผลชัดเจน เข้าใจง่ายแม้ไม่มีความรู้ด้านโปรแกรมมิ่ง และยังตัดปุ่มควบคุมบนตัวหุ่นยนต์ออกไปด้วย สำหรับ Yaskawa แล้วนี่เป็นครั้งแรกที่ทางบริษัทได้ร่วมพัฒนาหุ่นยนต์กับต่างชาติตั้งแต่ในส่วนฟังค์ชั่นพื้นฐาน โดยตั้งเป้าพัฒนาให้แล้วเสร็จภายในปี 2018

ต่อมา Nachi-Fujikoshi มีกำหนดวางจำหน่าย “CZ10” ในช่วงปี 2018 ซึ่งได้ติดตั้งกลไกการเรียนรู้ผ่านการควบคุมด้วยการบังคับจากผู้ใช้โดยตรงผ่านหน้าจอทัชสกรีนพร้อมระบบฝึกสอนภายในตัว เช่น การหยิบจับชิ้นงานจากชั้นวาง ซึ่งสามารถสอนได้โดยการขยับแขนหุ่นยนต์ให้ไปหยิบชิ้นงานในมุมที่ต้องการเพื่อเพิ่มความแม่นยำในการหยิบจับ

อีกด้านหนึ่ง บริษัท Kawasaki และ ABB ร่วมกันพัฒนาระบบควบคุมโดยการวางแผนใช้รูปแบบของโปรแกรมและหน้าจอควบคุมเดียวกัน เพื่อให้ผู้ใช้สามารถควบคุมหุ่นยนต์ของทั้งสองบริษัทได้ด้วยระบบควบคุมร่วมแบบเดียว ซึ่งคุณยาสึฮิโกะ ฮาชิโมโตะ ผู้จัดการฝ่ายบริหารของ Kawasaki ได้ให้เหตุผลว่า “เป้าหมายในการร่วมมือครั้งนี้เป็นเพราะต้องการให้ธุรกิจทั้งเล็กและกลางสามารถนำเทคโนโลยีไปใช้ได้” คาดว่าจะสามารถเปิดเผยผลการพัฒนาได้ในอีก 2 ปีนับจากนี้ไป