เมื่อความต้องการเครื่องจักรพุ่งสูง... แต่พบว่าชิ้นส่วนไม่พอ!

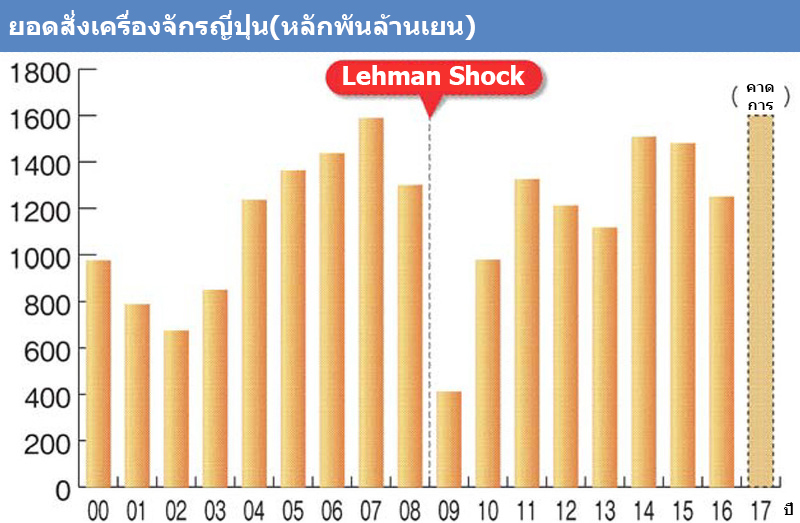

ความต้องการ Machine Tools และอุปกรณ์การผลิตเซมิคอนดัคเตอร์พุ่งสูงอย่างไม่เคยเป็นมาก่อน เห็นได้จากรายงานยอดสั่งเครื่องจักรปี 2017 ที่สูงที่สุดเป็นประวัติการณ์ โดย Japan Machine Tool Builders' Association (JMTBA) ซึ่งอุปสงค์ที่เพิ่มขึ้นอย่างรวดเร็วเกินความคาดหมายนี้ ทำให้ชิ้นส่วนต่าง ๆ ที่ใช้ในการประกอบเครื่องจักร เช่น Linear Motion Guide ไม่เพียงพอ โดยผู้เกี่ยวข้องส่วนหนึ่งให้ความเห็นว่า “ไม่สามารถจัดหาชิ้นส่วนได้และอาจต้องใช้เวลาถึง 1 ปีจึงจะสามารถส่งมอบสินค้าได้” ซึ่งสถานการณ์นี้จะส่งผลต่อทั้งผู้ผลิตเครื่องจักรและผู้ผลิตชิ้นส่วน (Mr. Ryou Nishizawa, Mr. Tomokazu Mukasa)

“อาจต้องใช้เวลาถึง 1 ปีจึงจะสามารถส่งมอบสินค้าได้”

ผู้รับผิดชอบ NIPPON THOMPSON แสดงความเห็นต่อสถานการณ์ Linear Motion Guide ในปัจจุบันว่า “ความต้องการ Linear Motion Guide” พุ่งสูงมากอย่างไม่เคยเป็นมาก่อน ส่งผลให้ต้องใช้เวลามากกว่า 1 ปี จึงจะจัดส่งสินค้าได้ ส่วน Ball screw ซึ่งใช้ในการวางตำแหน่งเองก็เช่นเดียวกัน โดย NSK ที่ปกติแล้วใช้เวลา 1 – 2 เดือนนับจากวันที่สั่งในการจัดส่งสินค้าได้กล่าวว่า “ในช่วงนี้ หากเป็นผลิตภัณฑ์ที่จำเป็นต้องออกแบบใหม่ จะใช้เวลามากขึ้นเป็น 6 เดือน – 1 ปี จึงจะสามารถจัดส่งได้” (Mr. Toshihiro Uchiyama ประธานบริษัท NSK)

มีหลายปัจจัยส่งผลให้ความต้องการพุ่งสูงเช่นนี้ ยกตัวอย่างเช่น ความต้องการเซมิคอนดัคเตอร์ได้มากขึ้นอย่างรวดเร็วในปี 2016 สวนทางกับที่คาดการณ์ไว้ตาม “Silicon Cycle”(วัฏจักรเศรษฐกิจของอุตสาหกรรมเซมิคอนดัคเตอร์ โดยทั่วไปแล้วจะเกิดขึ้นทุก 4 ปี ซึ่งเป็นผลจากการพัฒนาเทคโนโลยีที่รวดเร็วของภาคอุตสาหกรรมนี้ ส่งผลให้การตัดสินใจลงทุนและการสต็อกสินค้าทำได้ยาก และมีความเสี่ยงสูงที่ปริมาณอุปสงค์และอุปทานจะไม่สมดุลกัน จนมีความเป็นไปได้มากที่จะเกิดเหตุการณ์สินค้าขาดแคลน หรือสินค้าค้างสต็อก) โดยเฉพาะอย่างยิ่งหลังเดือนมีนาคมปี 2017 เป็นต้นมา ที่ความต้องการได้มากขึ้นอย่างรวดเร็วจากการที่สมาร์ทโฟนรุ่นใหม่ออกสู่ตลาด ตัวอย่างถัดมาคือการกระตุ้นการลงทุนของอุตสาหกรรมยานยนต์และภาคที่เกี่ยวข้องในเดือนพฤษภาคมปีเดียวกัน ซึ่งประธาน Uchiyama กล่าวว่า “หลังจากการกระตุ้นการลงทุนวงการยานยนต์แล้ว ความต้องการ Machine tools ที่เกี่ยวข้องก็สูงขึ้นแบบเดือนต่อเดือน จนบริษัทเราต้องเร่งวางระบบการผลิตใหม่เลยทีเดียว”

เพื่อตอบรับสถานการณ์เช่นนี้ ผู้ผลิตชิ้นส่วนรายต่าง ๆ จึงได้ปรับระบบการทำงานใหม่อย่างเร่งด่วน ทั้งเพิ่มจำนวนพนักงานและขยายเวลาการทำงาน โดย NSK ได้เพิ่มกำลังผลิต Precision Equipment ในหมวด Ball screw, Linear Motion Guide และอื่น ๆ จนมากกว่าครึ่งแรกของปี 2017 ถึง 40% ส่วนทางด้าน THK ก็ได้เพิ่มปริมาณผลิต Linear Motion Guide ในเดือนกรกฎาคม 2017 ขึ้นจากเมื่อปี 2016 ถึง 50% และ NIPPON THOMPSON ที่ได้เพิ่มเงินลงทุนในผลิตภัณฑ์หมวดเดียวกันนี้ในช่วงท้ายของปีงบประมาณ 2017(เดือนสิงหาคม 2017 ถึงมีนาคม 2018) ให้มากขึ้นจากครึ่งแรกของปีงบประมาณถึง 20%

ในส่วนของเครื่องจักรที่เกี่ยวข้องนั้น NSK ได้เพิ่มจำนวนอุปกรณ์การผลิตในญี่ปุ่นและจีนเป็นเม็ดเงินหลายพันล้านเยน โดยคาดว่าจะสามารถเพิ่มกำลังผลิตได้สาขาละ 10% และพร้อมดำเนินการในเดือนธันวาคม 2018 นอกจากนี้ ยังมีแผนเสริมกำลังผลิต Linear Motion Guide ที่เกาหลีใต้ และ Precision bearing ที่ญี่ปุ่นอีกด้วย

ในช่วงปี 2017 – 2018 THK มีแผนเพิ่มกำลังการผลิต Linear Motion Guide และผลิตภัณฑ์อื่น ๆ เป็นมูลค่า 5 หมื่นล้านเยน โดยมีกำหนดเปิดโรงงานผลิตใหม่ที่ญี่ปุ่น เวียดนาม และเสริมกำลังผลิตที่จีน ซึ่งที่จีนนั้นคาดว่าจะเริ่มการผลิตได้เร็วที่สุดคือภายในปี 2017

ผู้ผลิตแต่ละรายต่างมีวิธีการที่จะร่นเวลาการผลิตของตน เช่น NSK ได้รวมกระบวนการตัดและ grinding ให้กลายเป็นขั้นตอนเดียว ส่วนทางด้าน THK นั้น วิธีที่ใช้คือการปรับเปลี่ยนการทำงานไปใช้ระบบอัตโนมัติที่ทำงานตลอด 24 ชม. และ NIPPON THOMPSON ได้จัดตั้งศูนย์ข้อมูลขึ้นเมื่อเดือนพฤศจิกายน เพื่อสนับสนุนข้อมูลผลิตภัณฑ์ต่าง ๆ ของที่เหมาะสมกับความต้องการให้กับลูกค้า ซึ่งคาดว่าจะช่วยให้สามารถจัดหาสินค้าได้ล่วงหน้า และตรวจสอบความต้องการในรายการสั่งพิเศษได้รวดเร็วขึ้น

จะเห็นได้ว่า ผู้ผลิตชิ้นส่วนต่างเร่งแก้ปัญหาการล่าช้าในการผลิตด้วยวิธีต่าง ๆ อย่างไรก็ตาม ประธาน Uchiyama แห่งบริษัท NSK ได้เล็งเห็นว่าสถานการณ์เช่นนี้จะดำเนินต่อไปอีกระยะหนึ่ง จึงมีแผนจะเพิ่มกำลังการผลิตลากยาวเกินเดือนกันยายน และคาดการณ์ว่ากรณีที่ต้องอาศัยความรู้จากประสบการณ์ที่สะสมมาเช่นนี้จะดำเนินต่อไป

ผู้ผลิต Machine Tools เผย ต้องฝ่าฝันวิกฤตนี้

ตามข้อมูลของ JMTBA ที่มียอดสั่งเครื่องจักรในเดือนมกราคมถึงเดือนพฤศจิกายน ปี 2017 มีมูลค่าสูงถึง 1.4796 ล้านล้านเยน และคาดว่า มีความเป็นไปได้ที่ยอดสั่งเครื่องจักรทั้งปี 2017 จะมีมูลค่าแตะ 1.6 ล้านล้านเยน ซึ่งจะเป็นการทำลายสถิติที่เคยทำไว้สูงสุดเมื่อปี 2007 ที่มูลค่า 1.5899 ล้านล้านเยน

ทั่วไปแล้ว ญี่ปุ่นประเมินมูลค่าการสั่งเครื่องจักรขั้นต่ำไว้ที่ 1 แสนล้านเยนต่อเดือน แต่ในปัจจุบันนี้ตัวเลขเฉลี่ยอยู่ที่ 134,500 ล้านเยนต่อเดือน โดยเฉพาะอย่างยิ่งในเดือนพฤศจิกายนที่ผ่านมานั้น มียอดสั่งซื้อจากต่างประเทศมากกว่า 1 แสนล้านเยน อย่างไรก็ตาม Mr. Takahiro Mikami ประธานบริษัท Toshiba Machine คาดว่า ในปี 2018 นี้ มูลค่าการสั่งเครื่องจักรจะไม่สูงไปกว่านี้ แต่จะรักษาระดับตามที่ประมาณการณ์ไว้

จากปัญหาการขาดแคลนชิ้นส่วนนี้เอง ทางผู้ผลิตเครื่องจักรจึงต้องหาทางออกด้วยวิธีการต่าง ๆ เช่น “ออกออเดอร์ให้รวดเร็วและชัดเจน” (Mr. Tetsuo Agata ประธานบริษัท JTEKT) “สั่งชิ้นส่วนเพิ่มโดยยอมรับความเสี่ยง” (Mr. Takahiro Mikami ประธานบริษัท Toshiba Machine) “รักษาความสามารถในการผลิตตามลำดับการสั่งซื้อของลูกค้า” (DMG Mori Seiki)

นอกจากนี้ ขั้นตอนในการทำงานยังเป็นอีกจุดหนึ่งที่น่าสนใจ เช่น Okuma ที่เดิมทีจะเริ่มประกอบเครื่องจักรเมื่อชิ้นส่วนทั้งหมดผลิตเสร็จแล้ว ได้เปลี่ยนเป็นเริ่มประกอบบางส่วนของเครื่องจักรไปพร้อมกับการผลิตชิ้นส่วน ส่วน Toshiba Machine เองก็มีการจ้างบริษัทอื่นประกอบเครื่องจักรให้

ในขณะเดียวกันนี้เอง ได้มีความพยายามในการลดระยะเวลาการผลิตในขั้นตอนอื่นลงเพื่อเพิ่มระยะเวลาให้กับการผลิตชิ้นส่วนที่ล่าช้าลง เช่น DMG Mori Seiki ที่ให้บริษัทพันธมิตรขนาดเล็กและกลางยืมเครื่องจักร รวมถึงพนักงานในแผนกสายการผลิตและวิศวกรของตนไปใช้ เพื่อที่บริษัทจะสามารถรักษาระดับการผลิตของตนเอาไว้ได้ นอกจากนี้ ยังกำหนดวันหยุดของบริษัทในเดือนมกราคม 2018 นี้เพิ่มขึ้นอีก 4 – 5 วัน เพื่อให้ “บริษัทคู่ค้ามีเวลาในทำงานและส่งมอบได้ทัน” (DMG Mori Seiki)

ผู้เกี่ยวข้องในภาคอุตสาหกรรมญี่ปุ่นให้ความเห็นว่า สถานการณ์ขาดแคลนชิ้นส่วนนี้ ไม่ใช่เรื่องใหม่ แต่เป็นปรากฏการณ์ที่เกิดขึ้นมาอย่างต่อเนื่องตั้งแต่เมื่อก่อน ซึ่งครั้งล่าสุดที่เกิดขึ้นคือเมื่อครั้งทำลายสถิติยอดสั่งในปี 2007 และมี NSK, NTN, JTEKT และผู้ผลิตรายอื่น ๆ ได้ขยายการลงทุนเพื่อแก้ปัญหาดังกล่าว แต่ในปีถัดจากนั้นเอง วิกฤต Lehman Shock ได้เกิดขึ้นและส่งผลให้ความต้องการเครื่องจักรลดลงอย่างรวดเร็ว ซึ่งเป็นปัญหาในเชิงโครงสร้างเศรษฐกิจที่ต้องขบคิดกันต่อไป