Smart Factory คืออะไร ถ้าเป็นโรงงานเก่าสามารถปรับเปลี่ยนได้หรือไม่

Smart Factory คืออะไร สำคัญมากแค่ไหน อาจเป็นหนึ่งในโจทย์ที่หลาย ๆ โรงงานต้องหาคำตอบหากไม่อยากตกขบวน เพราะความก้าวหน้าทางเทคโนโลยีดิจิทัลได้ขับเคลื่อนโลกไปอย่างรวดเร็ว ส่งผลทำให้เกิดการแข่งขันในทุกอุตสาหกรรม

ในปัจจุบัน โรงงานอุตสาหกรรมจำนวนไม่น้อย ไม่ได้ใช้กำลังผู้คนจำนวนมากในการผลิตสินค้าอย่างภาพจำของหลาย ๆ คนอีกต่อไป แต่ก้าวเข้าสู่สิ่งที่เรียกว่า Smart Factory หรือโรงงานอัจฉริยะไปเรียบร้อยแล้ว ด้วยการประยุกต์ใช้เทคโนโลยีดิจิทัลเข้าร่วมกับการทำงานในโรงงาน ส่งเสริมการทำงานแบบเก่าให้มีประสิทธิภาพมากขึ้น

การประยุกต์เทคโนโลยีดังกล่าวมีแง่ใดบ้าง หากเป็นโรงงานรูปแบบเก่าจะสามารถปรับปรุงตัวเองสู่ Smart Factory ได้หรือไม่ สามารถหาคำตอบได้ในบทความนี้

Smart Factory ก้าวต่อไปของโรงงานที่มีประสิทธิภาพ

Smart Factory คือการประยุกต์ใช้เทคโนโลยีต่าง ๆ ในโรงงานอุตสาหกรรม โดยเฉพาะเทคโนโลยีอย่าง Robotics, Internet of Things (IoT), และ Artificial Intelligence (AI) เพื่อเพิ่มประสิทธิภาพการทำงานทั้งหมดให้ก้าวหน้ายิ่งขึ้น โดยที่อยู่ภายใต้งบประมาณที่เหมาะสมของโรงงานนั้น ๆ

สาเหตุที่ Smart Factory หรือโรงงานอัจฉริยะมีความสำคัญขึ้นมาในปัจจุบัน เกิดจากการเปลี่ยนแปลงเข้าสู่ระบบดิจิทัลของโรงงานในระดับสากล ที่ส่งผลให้การแข่งขันทางการผลิตที่สูงขึ้นทั่วโลก ทั้งปริมาณ ความเร็ว และคุณภาพในการผลิต โดยใช้งานบุคลากรและเครื่องจักรอย่างเหมาะสม ลดความสูญเปล่าให้ได้มากที่สุด

ตัวอย่างที่เห็นได้ชัดของโรงงานอัจฉริยะ คือการติดตั้งอุปกรณ์ IoT เพื่อเชื่อมต่อระบบการผลิต การใช้งานหุ่นยนต์เพื่อทุ่นแรงมนุษย์ หรือการใช้งานป้ญญาประดิษฐ์ เพื่อควบคุมปริมาณการผลิตให้มีความเหมาะสมตามความต้องการในขณะนั้น เป็นต้น

เปรียบเทียบกับโรงงานทั่วไป Smart Factory แตกต่างอย่างไร

1. ลดจำนวนแรงงาน แต่กำลังในการผลิตไม่ลดลง

Smart Factory ได้นำเทคโนโลยีเครื่องจักร และปัญญาประดิษฐ์เข้ามาช่วยในการทำงาน ทำให้ไม่จำเป็นต้องใช้แรงงานมนุษย์ในจำนวนเท่าเดิม แต่ก็สามารถผลิตได้ในปริมาณเท่าเดิมหรือมากกว่าได้ นอกจากนี้ ผู้ประกอบการยังไม่ต้องเป็นกังวลถึงความผิดพลาดของชิ้นงานที่อาจเกิดขึ้นจาก Human Error อีกด้วย ซึ่งสิ่งเหล่านี้จะช่วยรักษามาตรฐานของโรงงานได้เป็นอย่างดี

2. สร้างกำไรได้ในระยะยาว

แม้ว่าโรงงานอัจฉริยะจะใช้เงินทุนในการสร้างระบบที่ค่อนข้างสูง แต่หากมองในระยะยาวแล้ว จะเห็นได้ว่าการลงทุนนี้เป็นสิ่งที่คุ้มค่าต่อโรงงาน เพราะโดยปกติต้นทุนของโรงงานส่วนมากจะถูกนำไปใช้กับการจ้างแรงงาน แต่การนำเครื่องจักรเข้ามาควบคุมการผลิตภายในโรงงาน ทำให้จำนวนของพนักงานที่ต้องจ้างต่อเดือนนั้นลดลง ประกอบกับเครื่องจักรอุตสาหกรรมมีความทนทานที่สูง เครื่องจักรหนึ่งเครื่องจึงสามารถใช้งานได้ยาวนานหลายปี ทำให้เมื่อเทียบกับการจ่ายค่าจ้างพนักงานในทุก ๆ เดือน กับค่าใช้จ่ายในการซ่อมบำรุงของเครื่องจักรแล้ว จะพบว่า ตัวเลือกในการปรับเปลี่ยนสู่โรงงานอัจฉริยะ มีความน่าสนใจมากกว่าพอสมควรเลยทีเดียว

3. เวลาในการผลิตที่ลดลง

อีกหนึ่งสิ่งที่เครื่องจักรสามารถทำได้ดีกว่ามนุษย์ นั่นก็คือความเร็วในการทำงาน เพราะมีข้อแตกต่างตรงที่เครื่องจักรนั้นสามารถทำงานได้เรื่อย ๆ โดยไม่มีความรู้สึกเหน็ดเหนื่อย แม้ว่าจะต้องมีการพักเครื่องบ้าง แต่โดยรวมแล้ว ก็ยังนับว่ามีชั่วโมงในการทำงานที่นานกว่ามนุษย์ค่อนข้างมาก นี่จึงเป็นการช่วยยกระดับโรงงานขึ้นไปอีกขั้น ทำให้ผู้ประกอบการมีเวลาเหลือเฟือเพื่อนำไปพัฒนาส่วนอื่น ๆ อีกมากมาย

4. ข้อมูลเชิงลึก เพื่อประสิทธิภาพการทำงานที่เหนือชั้น

อีกหนึ่งจุดแข็งของโรงงานอัจฉริยะนั่นก็คือความสามารถในการรวบรวมข้อมูล (Data) โดยข้อมูลที่รวบรวมมาได้นั้น สามารถนำมาใช้งานร่วมกับเทคโนโลยีปัญญาประดิษฐ์ (AI) ซึ่งช่วยให้ผู้ประกอบการสามารถมองเห็นข้อมูลเชิงลึกต่าง ๆ ที่เกิดขึ้นระหว่างการทำงานได้ ข้อมูลที่ได้เหล่านี้มีส่วนช่วยเป็นอย่างมากต่อการคำนวณแผนการผลิต โดยสามารถนำมาคิดคำนวณเพื่อมองหาแนวทางในการลดต้นทุน หรือปรับเปลี่ยนเพื่อร่นระยะเวลาการทำงานลงได้นั่นเอง

5. ลดโอกาสในความผิดพลาด

หลาย ๆ คนน่าจะเคยได้เห็นข่าวเกี่ยวกับอุบัติเหตุที่เกิดขึ้นภายในโรงงานอยู่บ่อยครั้ง อย่างการบาดเจ็บเพราะการทำงานกับเครื่องจักรต่าง ๆ ซึ่ง Smart Factory สามารถลดข้อผิดพลาดในจุดนี้ได้เป็นอย่างดี

เนื่องจากระบบของโรงงานอัจฉริยะจะเก็บข้อมูล วิเคราะห์ และวางแผนการทำงานภายในโรงงานให้ออกมาเป็นรูปแบบอัตโนมัติ เพื่อหลีกเลี่ยงความผิดพลาดได้อย่างแม่นยำ ระบบ Automation ของเครื่องจักรนั้น หากมีการตั้งค่าที่ดีพอ ก็แทบจะไม่ต้องใช้แรงงานของมนุษย์เข้าไปร่วมทำงาน ทำให้โอกาสที่จะเกิดอุบัติเหตุนั้นลดน้อยลงเป็นอย่างมาก

ปรับโรงงานเก่าให้เป็น Smart Factory ต้องพิจารณาอะไรบ้าง

การเริ่มเปลี่ยนโรงงานเดิมให้เป็นโรงงานอัจฉริยะนั้นไม่ใช่เรื่องที่ยากอย่างที่หลาย ๆ คนคิด แต่อาจมีความซับซ้อนอยู่บ้าง ซึ่งก่อนจะเปลี่ยนเป็น Smart Factory ผู้ประกอบการจำเป็นจะต้องพิจารณาจากข้อมูลเหล่านี้ให้ดีก่อนตัดสินใจ เพื่อให้การทำโรงงานอัจฉริยะ คุ้มค่ากับสิ่งที่จะได้ในระยะยาวมากที่สุด สิ่งที่ต้องรู้ก่อนทำโรงงานอัจฉริยะมีอะไรบ้าง ไปดูกัน

1. ความจำเป็นในการเปลี่ยนแปลง

ก่อนจะตัดสินใจเปลี่ยนโรงงานของเรานั้นไปเป็นโรงงานอัจฉริยะ ต้องเริ่มจากการตั้งคำถามถึงความจำเป็นในการเปลี่ยนแปลงครั้งนี้ก่อนว่า เพราะอะไรถึงอยากเปลี่ยนโรงงานธรรมดาไปเป็นโรงงานอัจฉริยะ มีความจำเป็นมากแค่ไหน ต้องการเปลี่ยนส่วนใดส่วนหนึ่งหรือระบบทั้งหมดของโรงงาน รวมถึงต้องการเปลี่ยนโรงงานไปเป็นรูปแบบใด

2. ประเมินศักยภาพโรงงาน

ก่อนที่จะยกระดับไปเป็นโรงงานอัจฉริยะ จำเป็นจะต้องมีการสำรวจ ตรวจสอบทุกอย่างของโรงงานให้ดี ไม่ว่าจะเป็นเงินทุน กำลังคน ค่าใช้จ่ายคงที่ เพื่อมองภาพรวมของโรงงานก่อนว่า การเปลี่ยนโรงงานเดิมไปเป็นโรงงานอัจฉริยะนั้น ทำเพื่ออะไร และคุ้มค่ากับการลงทุนหรือไม่

3. งบประมาณในการลงทุน

สิ่งสำคัญที่ต้องศึกษาก่อนเริ่มต้นเปลี่ยนโรงงานเดิมเป็น Smart Factory คืองบประมาณที่จะต้องใช้ในการลงทุน และค่าใช้จ่ายต่าง ๆ ของเครื่องมือที่ต้องติดตั้ง ผู้ประกอบการจะต้องมีความเข้าใจรายละเอียดเกี่ยวกับโรงงานอัจฉริยะให้ดีเสียก่อน เพื่อพิจารณาและวิเคราะห์ดูว่าการลงทุนนั้นมีความคุ้มค่าสูงสุด

และเนื่องจากในปัจจุบัน การพัฒนาของเทคโนโลยีที่ก้าวหน้าขึ้นในทุกวัน ทำให้ราคาของอุปกรณ์ต่าง ๆ ที่เกี่ยวข้องกับการเปลี่ยนโรงงานเก่าไปเป็นโรงงานอัจฉริยะนั้น มีราคาที่ถูกลงและติดตั้งได้ง่ายยิ่งขึ้น สิ่งเหล่านี้ครอบคลุมไปถึงเซนเซอร์ต่าง ๆ และอุปกรณ์สำหรับการวางระบบ ซึ่งสินค้าของทาง Murata ในปัจจุบันที่จัดจำหน่ายอยู่ ก็จัดอยู่ในหมวดของสินค้าสำหรับการเปลี่ยนโรงงานเดิมให้กลายเป็นโรงงานอัจฉริยะ โดยสินค้าดังกล่าวมีดังนี้

เซนเซอร์วัดแรงสั่นสะเทือนแบบไร้สาย (Wireless Vibration Sensor)

เป็นเซนเซอร์สำหรับวัดแรงสั่นสะเทือนที่เกิดขึ้นในเครื่องจักร เพื่อตรวจสอบสภาพของเครื่องจักรในขณะนั้นว่ามีสภาพอย่างไร มีด้วยกัน 2 รุ่น ได้แก่

รุ่น LBAC0ZZ1LZ เป็นเซนเซอร์วัดแรงสั่นสะเทือนแบบไร้สายแบบ Acceleration model ที่สามารถวัดได้เฉพาะค่าความเร่ง (Acceleration) ซึ่งจะเหมาะกับวัดความสั่นสะเทือนตั้งแต่ย่าน 12.5 ถึง 10,000 Hz

รุ่น LBAC0ZZ1TF เป็นเซนเซอร์วัดแรงสั่นสะเทือนแบบไร้สายแบบ Velocity model ที่จะเหมาะกับการวัดความสั่นสะเทือนตั้งแต่ย่าน 10 ไปจนถึง 10,000 Hz โดยสามารถวัดได้ทั้งค่าความเร่ง (Acceleration) ในย่าน 10 ถึง 10,000Hz และ ค่าความเร็ว (Velocity) ในย่าน 10 ถึง 1,000Hz อีกทั้งยังนำค่าความเร็วไปตรวจกับตาราง ISO 10816 เพื่อพอที่จะรู้ได้ว่าเครืองจักรอยู่ในเกณฑ์สุขภาพอย่างไรบ้าง

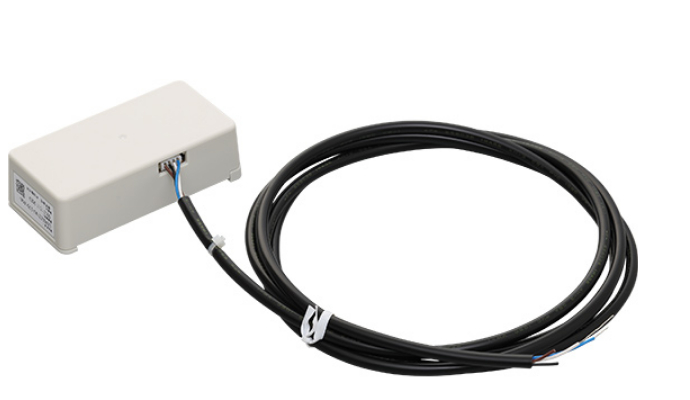

เซนเซอร์วัดอุณหภูมิและความชื้นแบบไร้สาย (Wireless Temperature Humidity Sensor)

เป็นเซนเซอร์สำหรับวัดอุณหภูมิและความชื้นภายในอาคารและโรงงาน เพื่อตรวจสอบความเปลี่ยนแปลงที่เกิดขึ้นของอุณหภูมิและความชื้นในพื้นที่การทำงานว่ามีสภาพเป็นเช่นไรในขณะนั้น มีด้วยกัน 1 รุ่น คือ

รุ่น LBAC0ZZ1AN เป็นเซนเซอร์สำหรับวัดอุณหภูมิและความชื้นที่ใช้ในการสังเกตการณ์ รวมถึงตรวจวัดอุณหภูมิได้ตั้งแต่ -10℃ ถึง 60℃ และสามารถวัดความชื้นสำหรับโรงงานและอาคารได้ตั้งแต่ 10%RH ถึง 90%RH

เซนเซอร์วัดกระแสไฟฟ้าแบบไร้สาย (Wireless Current Sensor)

เป็นเซนเซอร์สำหรับวัดค่าของสัญญาณไฟฟ้าที่เครื่องจักรปล่อยออกมา แล้วนำมาประมวลผลเพื่อเก็บข้อมูล ซึ่งใช้เพื่อตรวจสอบสภาพมอเตอร์ไฟฟ้า ผ่านการวิเคราะห์สัญญาณไฟฟ้าต่าง ๆ ออกมาด้วยกัน 2 รุ่น

รุ่น LBAC0ZZ1MT เป็นเซนเซอร์วัดกระแสไฟฟ้าแบบไร้สาย ที่สามารถรองรับการวัดสายเคเบิลแบบหนา ที่มีเส้นผ่านศูนย์กลางภายนอกได้สูงสุดถึง 36 มิลลิเมตร และวัดกระแสไฟฟ้าได้ตั้งแต่ 0.1 ถึง 80A และ 0.1 ถึง 200A

รุ่น LBAC0ZZ1NT เป็นเซนเซอร์วัดกระแสไฟฟ้าแบบไร้สาย ที่สามารถรองรับการวัดสายเคเบิลแบบหนา ที่มีเส้นผ่านศูนย์กลางภายนอกได้สูงสุดถึง 36 มิลลิเมตร และวัดกระแสไฟฟ้าได้ตั้งแต่ สามารถวัดได้ตั้งแต่ 1 ถึง 500A

เซนเซอร์แปลงสัญญาณแอนะล็อกแบบไร้สาย (Analog Pulse Signal Converter Sensor)

เป็นเซนเซอร์ที่เอาไว้สำหรับเก็บข้อมูลแบบไร้สาย โดยใช้แอนะล็อกเซนเซอร์ จากกระแสไฟฟ้าที่ออกจากเซนเซอร์เดิมที่เราติดตั้งเอาไว้กับเครื่องจักร ออกมา 2 รุ่นด้วยกัน ได้แก่

รุ่น LBAC0ZZ1MU เป็นเซนเซอร์แปลงสัญญาณแอนะล็อกแบบไร้สาย ที่จะใช้การส่งสัญญาณแอนะล็อก 4-20mA ไปยังปลายทางที่เป็นห้องคอนโทรล ซึ่งมีความแม่นยำอยู่ที่ ± 0.2% mA

รุ่น LBAC0ZZ1RU เป็นเซนเซอร์แปลงสัญญาณแอนะล็อกแบบไร้สาย ที่จะใช้การส่งสัญญาณแอนะล็อก 0-5V ไปยังปลายทางที่เป็นห้องคอนโทรล ซึ่งมีความแม่นยำอยู่ที่ ± 0.2% mA

ตัวขยายสัญญาณ (Repeater)

เป็นอุปกรณ์สำหรับเพิ่มระยะการส่งสัญญาณแบบไร้สาย สำหรับการติดตั้งในโรงงานขนาดใหญ่ ซึ่งทาง Murata ออกมา 1 รุ่น ได้แก่

รุ่น LBAC0ZZ1AR จะช่วยเพิ่มระยะการส่งข้อมูลของเซนเซอร์ต่าง ๆ ที่ติดตั้งไว้ในแต่ละจุดของโรงงาน ให้สามารถส่งไปถึงห้องคอนโทรลที่อยู่นอกระยะการส่งข้อมูลได้

ตัวรับสัญญาณ (Gateway)

เป็นอุปกรณ์สำหรับรับสัญญาณข้อมูลจากเซนเซอร์ต่าง ๆ โดยทาง Murata มีด้วยกัน 1 รุ่น ได้แก่

รุ่น LBAC0ZZ1SU ตัวรับสัญญาณที่ผ่านการรับรองการใช้สัญญาณวิทยุในย่านความถี่ Proprietary ISM sub-1GHz ในประเทศไทย

4. แจ้งพนักงานและอบรม

หลังจากตัดสินใจแล้วว่าจะยกระดับโรงงานเดิมให้เป็นโรงงานอัจฉริยะ สิ่งที่ขาดไม่ได้และมีความสำคัญมากต่อระบบการผลิต รวมถึงระบบการบริหารงานทั้งหมดของโรงงาน คือพนักงาน เพราะต้องมีการแจ้งและจัดการอบรมให้กับพนักงาน เพื่อให้เข้าใจการทำงานของระบบต่าง ๆ ได้เป็นอย่างดี และดูว่าเตรียมพร้อมที่จะรับความเปลี่ยนแปลงที่จะเกิดขึ้นได้แค่ไหน

5. ทดสอบระบบ ติดตั้ง ตรวจสอบ

ก่อนที่จะดำเนินการติดตั้งระบบโรงงานอัจฉริยะ เข้ากับโรงงานเดิมของเรา จำเป็นจะต้องมีการทดสอบระบบเสียก่อน เพื่อตรวจสอบและรับรู้ถึงข้อผิดพลาดที่เกิดขึ้น จะได้สามารถทำการแก้ไขให้ถูกต้อง ก่อนทำการติดตั้งระบบจริง และหลังจากที่ติดตั้งระบบแล้ว ต้องมีการตรวจสอบหลังติดตั้งอีกด้วย เพื่อยืนยันว่าโรงงานจะสามารถดำเนินการได้อย่างมีประสิทธิภาพสูงสุดนั่นเอง

ซึ่งหากทางโรงงานของคุณสนใจที่จะติดตั้งอุปกรณ์เซนเซอร์ต่าง ๆ กับทาง Murata ทางบริษัทก็จะติดต่อกลับไปเพื่อทำความเข้าใจว่า โรงงานของคุณนั้นต้องการที่จะแก้ไขปัญหาใด และความท้าทายของโรงงานที่กำลังเผชิญคืออะไร เพื่อที่ทาง Murata จะได้นำเสนอระบบเซนเซอร์ และการกำหนดค่าที่เหมาะสมสำหรับการใช้งานเฉพาะของโรงงานนั้น ๆ

มูราตะยังมีบริการ Onsite demo เพื่อให้ลูกค้าได้ทดลองใช้งานชุดอุปกรณ์ที่ต้องติดตั้ง และให้ทางโรงงานประเมินความสามารถของเซนเซอร์ต่าง ๆ ที่ต้องการจะใช้งาน

นอกจากนี้หลังจากเสร็จสิ้นการเสนอราคาที่ตกลงกันไว้ มูราตะยังมีบริการวัดระยะทางการส่งสัญญาณของเซนเซอร์ เพื่อที่จะได้ทำการปรับแก้ไข หากมีข้อผิดพลาดเกิดขึ้น เช่น มีปัญหาในเรื่องของการวัดค่า ฯลฯ ก่อนจะทำการติดตั้งชุดอุปกรณ์ทั้งหมดตามใบสัญญา

และหลังจากติดตั้งเสร็จเรียบร้อย มูราตะจะมีการดำเนินการตรวจสอบระบบต่าง ๆ อีกครั้ง ไม่ว่าจะเป็นความแม่นยำในการตรวจจับ การดำเนินงานของอุปกรณ์ และการทำงานโดยองค์รวม เพื่อที่ท้ายสุดแล้ว ระบบการตรวจจับของทางเราจะสามารถทำงานได้อย่างสมบูรณ์แบบ

6. ใช้งานจริงและติดตามผล

เมื่อเริ่มดำเนินการใช้ Smart Factory จริงหลังติดตั้งและตรวจสอบแล้ว ช่วงแรกผู้ประกอบการควรจะติดตามผลของระบบโรงงานอัจฉริยะอย่างใกล้ชิดอยู่เสมอ เพื่อประเมินผลลัพธ์ต่อไปว่ามีการเปลี่ยนแปลงมากน้อยแค่ไหน หรือได้ตามเป้าที่คาดการณ์ไว้หรือไม่ เพื่อการวางแผนในระยะยาวต่าง ๆ หลังจากนี้

โดยหากทางโรงงานที่ใช้งานสินค้าเซนเซอร์ต่าง ๆ และอุปกรณ์สำหรับการวางระบบของทาง Murata มีคำถามทางเทคนิคเกิดขึ้นขณะใช้งานจริง ผู้เชี่ยวชาญของทางบริษัทก็พร้อมที่จะให้การสนับสนุนนอกสถานที่ ทั้งทางโทรศัพท์ และทางอีเมล หรือหากต้องการการสนับสนุนทางเทคนิคที่หน้างาน ก็สามารถติดต่อทาง Murata โดยตรงให้ส่งผู้เชี่ยวชาญลงไปตรวจสอบก็ได้เช่นเดียวกัน

สรุป

การเริ่มปรับเปลี่ยนโรงงานเก่าเพื่อทำ Smart Factory ไม่ใช่สิ่งที่ยากดังเช่นที่หลาย ๆ คนคิดเอาไว้ ด้วยเทคโนโลยีในปัจจุบันที่เจริญก้าวหน้าไปมากแล้ว การวางระบบไม่ใช่สิ่งที่ยาก และลงทุนมากมายเท่าแต่ก่อน ยกตัวอย่างเช่นเซนเซอร์แบบไร้สายของทางมูราตะ ที่ใช้สำหรับเก็บข้อมูล ตรวจจับแนวโน้มการเกิดความผิดปกติ และลดความผิดพลาดในการทำงานของเครื่องจักรลง

ทั้งเซนเซอร์วัดแรงสั่นสะเทือนแบบไร้สาย เซนเซอร์วัดอุณหภูมิและความชื้นไร้สาย และเซนเซอร์วัดกระแสไฟฟ้าแบบไร้สาย รวมไปถึงยังมีอุปกรณ์สำหรับการวางระบบต่าง ๆ อย่างเซนเซอร์แปลงสัญญาณแอนะล็อกแบบไร้สาย ตัวขยายสัญญาณ และตัวรับสัญญาณ พร้อมทั้งผู้เชี่ยวชาญที่ให้คำปรึกษาในการวางระบบจากทาง Murata ที่ช่วยให้ก้าวแรกในการปรับเปลี่ยนโรงงานเก่าให้กลายเป็นโรงงานอัจฉริยะนั้นง่ายยิ่งขึ้น หากสนใจสามารถเข้าไปชมสินค้าและติดต่อได้ที่เว็บไซต์ Murata โดยตรง หรือติดต่อวิศวกรฝ่ายขายของมูราตะ

ช่องทางติดต่อ Murata ทีมขาย: คุณเดชไชยนันท์ สอนโกษา (ทิว) โทร. 080-142-0057, คุณรชธร เอกนิตยบุญ (ปุ้) โทร. 081-132-4462