การฉีดขึ้นรูปพลาสติกแบบหลายวัสดุ ตอนที่ 3 (Multi-Component Injection Moulding) ขั้นตอนการผลิตของการฉีดขึ้นรูปพลาสติกแบบหลายวัสดุ

การฉีดขึ้นรูปพลาสติกแบบหลายวัสดุนั้นมีหลายนิยามอาจขึ้นอยู่กับลักษณะของชิ้นงาน ซึ่งได้กล่าวไปแล้วในตอนที่ 2 หรืออาจขึ้นอยู่กับขั้นตอนการผลิตก็ได้

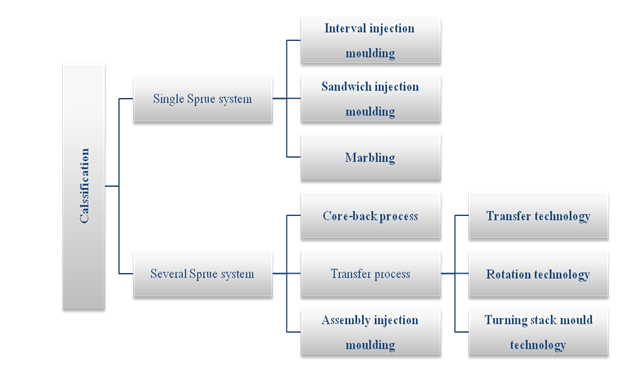

ขั้นตอนการผลิตของการฉีดขึ้นรูปพลาสติกแบบหลายวัสดุนี้มีหลากหลายลักษณะ แต่สามารถแบ่งระบบการผลิตหลักๆ ออกเป็น 2 แบบด้วยกัน และแบ่งเป็นขั้นตอนการผลิต 6 ขั้นตอนตามรูปที่ 1.

ระบบการผลิตแบ่งออกเป็น 2 ระบบคือระบบรูฉีดเดียว (Single sprue system) เป็นการออกแบบแม่พิมพ์ฉีดแบบหลายวัสดุมี 1 รูฉีดเหมือนแม่พิมพ์ฉีดพลาสติกทั่วไป และเป็นระบบที่ฉีดน้ำพลาสติกหลายวัสดุ หรือหลายสีผ่านรูฉีดเดียวกัน และระบบหลายรูฉีด (Several sprue system) เป็นการออกแบบแม่พิมพ์ฉีดแบบหลายวัสดุมี 2 รูฉีด และเป็นระบบที่ฉีดน้ำพลาสติกหลายวัสดุ หรือหลายสีไม่ผ่านรูฉีดเดียวกัน เป็นการแยกรูฉีดของแต่ละชนิดพลาสติก

รูปที่ 1. แผนผังขั้นตอนการผลิตของการฉีดขึ้นรูปพลาสติกแบบหลายวัสดุ

ขั้นตอนการผลิตทั้ง 6 ขั้นตอนประกอบด้วย

1.ขั้นตอนการฉีดแบบอินเทอร์เวล (Interval injection moulding)

ขั้นตอนนี้เป็นการฉีดพลาสติกชนิดเดียวกันแต่ต่างสีกันเข้าไปในแม่พิมพ์ตัวเดียว โดยมีชุดฉีด 2 ชุด (Two injection unit) บรรจุสีของพลาสติกต่างกันและอาศัยกลไกลทริมมิ่งเป็นตัวควบคุมเวลาและปริมาตรพลาสติกในการฉีดแต่ละสี เป็นขั้นตอนที่เน้นลูกเล่นของสีที่ผิวชิ้นงาน ชิ้นงานที่เกิดจากขั้นตอนนี้จะไม่เหมือนกันทุกชิ้น

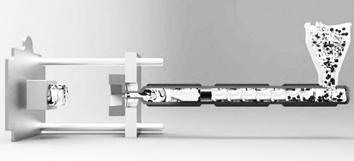

รูปที่ 1.1. ขั้นตอนการฉีดแบบอินเทอร์เวล

| ลักษณะทางเทคนิค | - ไม่มีการแบ่งพื้นที่ของแต่ละสีที่ชัดเจน - ต้องมีอุปกรณ์เสริมคือ ชุดอินเทอร์เวล |

| ข้อดี | - ลดต้นทุนเรื่องวัตถุดิบ : สามารถนำชิ้นงานกลับมาฉีดใหม่ได้ (Reproducible) - ควบคุมกระบวนการได้ง่ายเพราะการทำงานคล้ายเครื่องฉีดทั่วไป |

รูปที่ 1.2. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบอินเทอร์เวล

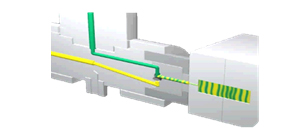

2. ขั้นตอนการฉีดแบบแซนด์วิช (Sandwich injection moulding)

ขั้นตอนนี้เป็นการฉีดพลาสติกชนิดแรกเข้าไปในแม่พิมพ์จะเป็นผิว (Skin) และทำการฉีดพลาสติกชนิดที่สองเข้าไปเพื่อเป็นแกน (Core) คล้ายกับแซนด์วิช โดยอาศัยกลไกลทริมมิ่งเป็นตัวควบคุมเวลาและปริมาตรของพลาสติกที่ใช้ในแต่ละชุดฉีด

รูปที่ 2.1. ขั้นตอนการฉีดแบบแซนด์วิช

| ลักษณะทางเทคนิค | - โครงสร้างชั้นพลาสติกมี 3 ชั้น คือ ผิว แกน และผิว - เหมือนแม่พิมพ์ฉีดทั่วไป แตกต่างกันจำนวนชนิดของพลาสติกที่ใช้ และจำนวนชุดฉีด |

| ข้อดี | - ง่ายต่อการเปลี่ยนชนิดของพลาสติกในกระบอกสูบ - ควบคุมกระบวนการได้ง่ายเพราะการทำงานคล้ายเครื่องฉีดทั่วไป - ลดต้นทุนเรื่องวัตถุดิบ : สามารถใช้พลาสติกรีไซเคิลในส่วนประกอบของแกน (Core) ได้ |

รูปที่ 2.2. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบแซนด์วิช

3. ขั้นตอนการฉีดแบบมาร์บิง (Marbling)

ขั้นตอนนี้เหมือนกันฉีดแบบขั้นตอนการฉีดแบบอินเทอร์เวล แต่แตกต่างกันที่ขั้นตอนนี้ใช้แค่ชุดฉีด 1 ชุดเท่านั้น (One injection unit) เลยส่งผลทำให้สีที่เกิดขึ้นนั้นมีลวดลายที่ไม่สามารถควบคุมได้

รูปที่ 3.1. ขั้นตอนการฉีดแบบมาร์บิง

| ลักษณะทางเทคนิค | - ไม่มีการแบ่งพื้นที่ของแต่ละสีที่ชัดเจน - จำเป็นต้องใช้กระบอกฉีดเฉพาะสำหรับการฉีดแบบมาร์บิงเท่านั้น - ไม่สามารถนำชิ้นงานกลับมาฉีดใหม่ได้ (No-Reproducible) |

| ข้อดี | - ต้นทุนการผลิตถูก |

รูปที่ 3.2. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบมาร์บิง

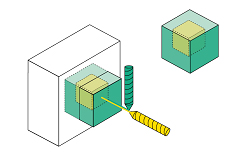

4. ขั้นตอนการฉีดแบบคอร์แบล็ค (Core back process)

ขั้นตอนนี้เหมือนแม่พิมพ์ฉีดทั่วไป แต่แตกต่างกันเมื่อขณะทำการฉีดพลาสติกชนิดแรก พื้นที่ส่วนหนึ่งของเบ้าพิมพ์จะถูกปิดด้วยคอร์หรืออินเสิร์ต หลังจากฉีดพลาสติกชนิดแรกเรียบร้อยแล้ว ระบบแม่พิมพ์จะทำการดึงคอร์หรืออินเสิร์ตที่ปิดไว้ออกหรือย้ายตำแหน่งพลาสติกชนิดแรกเพื่อให้ทำการฉีดพลาสติกชนิดที่สองเป็นลำดับต่อไป โดยไม่มีการเปิดแม่พิมพ์ เรียกระบบนี้ว่า (Internal Movement in Mould)

รูปที่ 4.1. ขั้นตอนการฉีดแบบคอร์แบล็ค

| ลักษณะทางเทคนิค | - เป็นการฉีดแบบลำดับชั้น (Sequence process) - รูปร่างชิ้นงานที่มีความซับซ้อนจะไม่สามารถใช้ขั้นตอนการผลิตนี้ได้ - ใช้เวลาในการฉีดนาน (Long cycle time) - ขั้นตอนการทำงานของแม่พิมพ์และเครื่องฉีดต้องมีประสิทธิภาพสูง |

| ข้อดี | - ไม่จำเป็นต้องมีอุปกรณ์เสริมภายนอกในการเคลื่อนย้ายชิ้นงานหลังจากฉีดพลาสติกชนิดแรก - ไม่จำเป็นต้องเปิดแม่พิมพ์ในจังหวะการเคลื่อนย้ายชิ้นงานหลังจากฉีดพลาสติกชนิดแรก - จำนวนคาวิตี้มากแต่ใช้แรงปิดแม่พิมพ์น้อย |

รูปที่ 4.2. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบคอร์แบล็ค

5. ขั้นตอนการฉีดแบบทรานเฟอร์

ขั้นตอนการฉีดแบบทรานเฟอร์ สามารถแบ่งออกได้เป็น 3 รูปแบบด้วยกัน ดังนี้

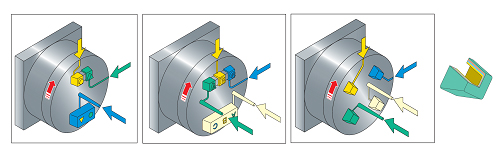

5.1. ขั้นตอนการฉีดแบบเทคโนโลยีทรานเฟอร์

หลังจากฉีดพลาสติกชนิดแรกเรียบร้อยแล้ว จะมีการย้ายตำแหน่งชิ้นงานแรกเพื่อฉีดพลาสติกชนิดสองเข้าไป โดยใช้ระบบภายนอกหรืออุปกรณ์เสริมในการเคลื่อนย้ายตำแหน่งพลาสติกชนิดแรกด้วยหุ่นยนต์หรือมือคน ในการย้ายพลาสติกชนิดแรกจะเป็นการย้ายแบบนำชิ้นงานซึ่งเป็นพลาสติกชนิดแรก ออกจากแม่พิมพ์ในตำแหน่งที่หนึ่งแล้วค่อยวางชิ้นงานที่เป็นพลาสติกชนิดแรกในตำแหน่งที่สองเพื่อรอการฉีดพลาสติกชนิดที่สองเข้าไป

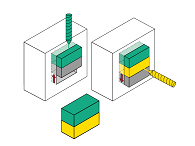

รูปที่ 5.1.1. ขั้นตอนการฉีดแบบเทคโนโลยีทรานเฟอร์

| ลักษณะทางเทคนิค | - ระบบแม่พิมพ์ไม่ซับซ้อน - รูปร่างของคาวิตี้สามารถเปลี่ยนแปลงรูปร่างได้ โดยใช้ชิ้นส่วนอินเสิร์ต - เป็นระบบทำงานคู่ขนาน (พลาสติกทั้งสองชนิดถูกฉีดพร้อมกัน) - ใช้เวลาในการฉีดสั้น (Short cycle time) |

| ข้อดี | - มีอุปกรณ์เสริม เช่น หุ่นยนต์สำหรับย้ายชิ้นงานหรือชิ้นส่วนอินเสิร์ต - การถ่ายเทความร้อนระหว่างพลาสติก 2 ชนิด |

รูปที่ 5.1.2. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบเทคโนโลยีทรานเฟอร์

5.2. ขั้นตอนการฉีดแบบเทคโนโลยีโรลเทชั่น

ขั้นตอนนี้นิยมใช้กันมากที่สุดสำหรับการฉีดพลาสติกแบบหลายวัสดุ หลังจากฉีดพลาสติกชนิดแรกเรียบร้อยแล้ว ชุดแปลนแม่พิมพ์จะหมุนในแนวนอนเพื่อย้ายตำแหน่งของพลาสติกชนิดแรกไปอยู่ในตำแหน่งต่อไปเพื่อฉีดพลาสติกชนิดที่สองเข้าไป การหมุนแบบนี้เป็นการหมุนแบบแนวตั้ง (Vertical rotatory movement)

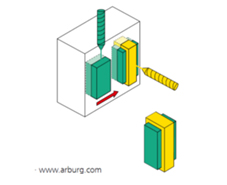

รูปที่ 5.2.1. ขั้นตอนการฉีดแบบเทคโนโลยีโรลเทชั่น

| ลักษณะทางเทคนิค | - ต้องติดตั้งระบบ Swivel ให้กับแม่พิมพ์ - ต้องมีชุดแปลนยึดติดตั้งแม่พิมพ์ (Indexing unit) แบบพิเศษ (แบบหมุนได้) - รูปร่างของชิ้นงานเปลี่ยนแปลงได้ทั้งสองฝั่งของแม่พิมพ์ - เป็นระบบทำงานแบบคู่ขนาน (พลาสติกทั้งสองชนิดถูกฉีดพร้อมกัน) |

| ข้อดี | - เวลาในการผลิตสั้น (Short cycle time) เพราะเป็นระบบทำงานแบบคู่ขนาน - ตำแหน่งการวางชิ้นงานได้มากกว่า 2 ตำแหน่ง หรือมากกว่า 2 คาวิตี้ |

รูปที่ 5.2.2. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบเทคโนโลยีโรลเทชั่น

รูปที่ 5.2.3. ตัวอย่างการวางตำแหน่งชิ้นงานของการฉีดแบบเทคโนโลยีโรลเทชั่น

5.3. ขั้นตอนการฉีดแบบเทคโนโลยีเทิร์นนิ่งสเต็คโมลด์

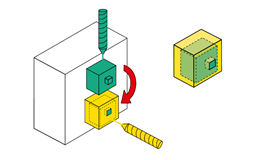

ขั้นตอนนี้เหมือนกับการฉีดแบบโรลเทชั่น แต่ต่างกันตรงที่ว่าขั้นตอนฉีดแบบนี้จะหมุนแนวนอน (Horizontal Rotatory movement) และหมุนด้วยแม่พิมพ์โดยใช้ระบบ Swivel

| ลักษณะทางเทคนิค | - เป็นระบบทำงานคู่ขนาน (พลาสติกทั้งสองชนิดถูกฉีดพร้อมกัน) - ต้องติดตั้งระบบ Swivel ให้กับแม่พิมพ์ |

| ข้อดี | - แรงปิดแม่พิมพ์น้อย - แม่พิมพ์มีขนาดเล็กแต่ได้จำนวนคาวิตี้มาก - สามารถเปลี่ยนรูปร่างชิ้นงานได้แค่เปลี่ยนชิ้นงานอินเสิร์ต - เหมาะกับงานที่ต้องการจำนวนชิ้นงานมากๆ (Mass production) |

รูปที่ 5.3.1. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบเทคโนโลยีเทิร์นนิ่งสเต็คโมลด์

6. ขั้นตอนการฉีดแบบประกอบ

ขั้นตอนนี้เป็นการทำให้พลาสติกที่ไม่สามารถเข้ากันได้เลยหรือพลาสติกที่ไม่สามารถเชื่อมติดกันด้วยพันธะทางเคมีมารวมตัวกันเพื่อให้ได้ชิ้นงานตามที่เราต้องการ

| ลักษณะทางเทคนิค | - เป็นระบบทำงานคู่ขนาน (พลาสติกทั้งสองชนิดถูกฉีดพร้อมกัน) - ติดตั้งระบบเทิร์นนิ่งสเต็คโมลด์, ระบบโรลเทชั่น และระบบทรานเฟอร์ |

| ข้อดี | - ลดจำนวนแม่พิมพ์ที่จะผลิตชิ้นงานที่ใช้ในการประกอบ - รวมเทคนิคการฉีดต่างๆ เข้าด้วยกันเพื่อใช้ในการฉีดแบบประกอบ - สามารถฉีดงานสำหรับพลาสติกที่ไม่สามารถเชื่อมติดกันด้วยพันธะทางเคมีได้ |

รูปที่ 6.1. ชิ้นงานตัวอย่างจากขั้นตอนการฉีดแบบประกอบ

ขั้นตอนการผลิตของการฉีดขึ้นรูปพลาสติกแบบหลายวัสดุ ทั้ง 6 ขั้นตอน ตามที่กล่าวมาข้างต้นนั้นจะช่วยให้เข้าใจหลักการของกระบวนการฉีดของพลาสติกแบบหลายวัสดุได้ชัดเจนมากยิ่งขึ้น ซึ่งไม่ว่าจะเป็นการฉีดขึ้นรูปพลาสติกแบบหลายวัสดุที่นิยามตามลักษณะของชิ้นงานหรือตามขั้นตอนการผลิตก็ตาม แต่ความหมายหลักของกระบวนการฉีดของพลาสติก คือการฉีดพลาสติกมากกว่า 2 ชนิดเข้าไปในแม่พิมพ์ตัวเดียวกันนั่นเอง

Referance : Technical information (Arburg)

ผู้เขียน

อ.พัสกร ทวีวัฒน์

วิศวกรชำนาญการ ศูนย์แม่พิมพ์และเครื่องมือกล Thai – German Institute

อ่านเพิ่มเติม

กระบวนการฉีดขึ้นรูปพลาสติกแบบหลายวัสดุ ตอนที่ 1 (Multi-Component Injection Moulding Process)