5-Axis machining (ตอนที่ 2)

จากบทความตอนที่แล้ว ผู้เขียนได้กล่าวถึงภาพรวมของเทคโนโลยีเครื่องจักรประเภท 5 แกน ที่เริ่มเข้ามามีบทบาทกับอุตสาหกรรมไทย เนื่องจากแนวโน้มกระบวนการผลิตสมัยใหม่ที่มีความต้องการหลากหลาย ดังเช่นเครื่องจักรที่ทำงานเป็นแบบระบบอัตโนมัติ(Automated) ระบบการผลิตแบบยึดหยุ่น (flexible manufacturing system) การตรวจสอบสถานะเครื่องจักรแบบองค์ประกอบรวม (Integrated monitoring) เพื่อที่จะสามารถกำหนดกระบวนการที่มีความถูกต้องและแม่นยำ ส่งผลให้เกิดความความเชื่อมั่นภายในกระบวนการผลิต

ในการทำงานร่วมกับเครื่องจักรประภท 5 แกนก็เช่นกัน จะต้องพิจารณาถึงปัจจัยต่างๆ เพื่อให้เกิดประสิทธิภาพสูงสุดในการทำงาน (Success factors) ดังเช่น

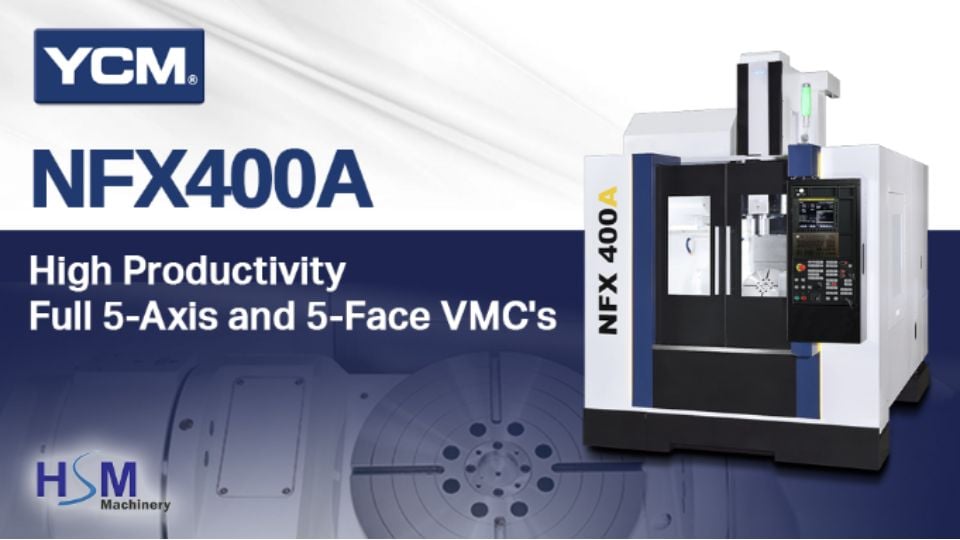

1. ประสิทธิภาพของเครื่องจักร (Powerful Machine system) ซึ่งมีพัฒนาระบบการทำงานที่ทันสมัยของเครื่องจักรเพิ่มมากขึ้น เช่น High Quality motor spindle, Smooth movements to linear drives, Fast feedrates due to linear drives เป็นต้น ส่งผลให้สามารถใช้อัตราป้อนที่สูง (High feedrate) และความเร็วรอบที่สูง (High Spindle speed) เป็นต้น

2. ประสิทธิภาพของระบบ CAD/CAM ที่จะใช้ร่วมกับเครื่องจักร (Powerful CAD/CAM system) ถือว่าเป็นอีกหนึ่งปัจจัยที่สำคัญช่วยสนับสนุนการทำงานของเครื่องมือตัดให้ทำงานสอดคล้องกับเครื่องจักรอย่างเต็มประสิทธิภาพ ซึ่งจะส่งผลต่อการควบคุมอายุการใช้งานของเครื่องมือตัด (Tool life) และการควบคุมเวลาในการตัดเฉือน (Cycle time)

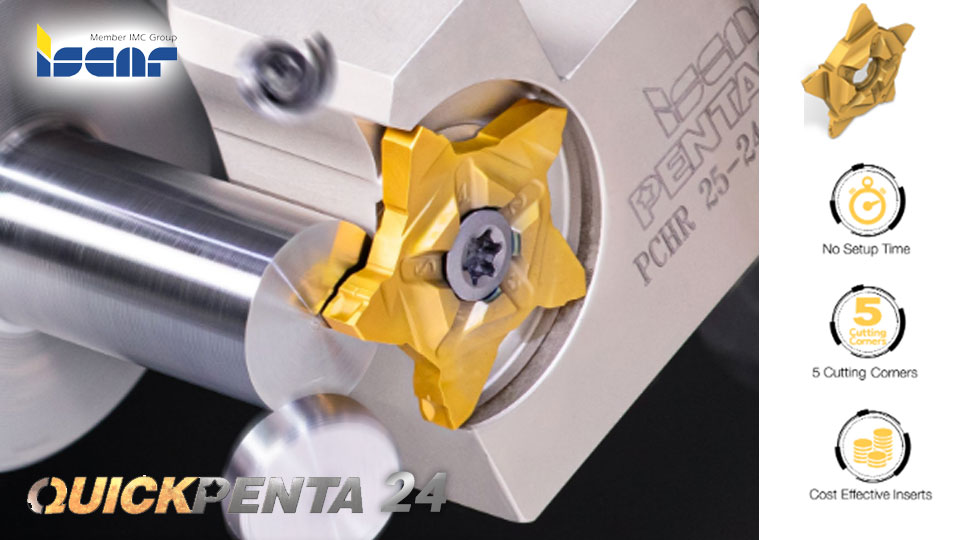

3. การมีเครื่องมือตัดที่มีคุณภาพสูง (High quality Tooling) เป็นอีกกลยุทธ์ที่นำมาใช้กับเทคโนโลยีเครื่องจักรประเภทห้าแกน ผู้ปฏิบัติงานจำเป็นต้องเลือกเครื่องมือตัดที่มีประสิทธิภาพและสอดคล้องกับลักษณะของชิ้นงาน จะเห็นได้ว่าชิ้นงานที่ผ่านการขึ้นรูปนั้นล้วนซับซ้อน หากเลือกเครื่องมือตัดไม่เหมาะสมก็จะส่งผลถึงเวลาที่ใช้ในการตัดเฉือนมากจนเกินไปหรือคุณภาพผิวไม่เป็นไปตามข้อกำหนด

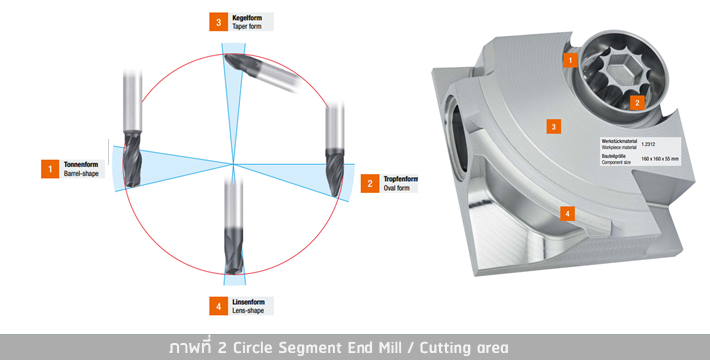

สามตัวแปรหลักดังกล่าว ทั้งด้านเครื่องจักร ระบบ CAD/CAM และเครื่องมือตัด ล้วนสำคัญทั้งหมด ขาดปัจจัยใดปัจจัยหนึ่งมิได้ ซึ่งจะส่งผลกระทบต่อกระบวนการผลิตโดยตรง ดังนั้นเทคโนโลยีด้านเครื่องมือตัด (Cutting Tool) จำเป็นต้องมีการพัฒนารูปแบบให้สอดคล้องกับการทำงาน เนื่องจากการผลิตด้วยเครื่องจักรประเภทห้าแกนนั้น ถูกจำกัดด้วยรูปร่างชิ้นงานต่างๆ ที่มีความซับซ้อนและขึ้นรูปได้ค่อนข้างยาก อีกทั้งต้องการคุณภาพของผิวชิ้นงาน ที่สำคัญใช้เวลาในการผลิตเป็นระยะเวลานาน การที่จะใช้เครื่องมือตัดรูปแบบเดิมคงไม่สามารถเพิ่มประสิทธิภาพได้ตามที่ต้องการ ดังนั้นผู้ผลิตเครื่องมือตัดจึงได้คิดค้นและพัฒนาเครื่องมือตัดที่ใช้ผลิตชิ้นส่วน เพื่อมาทำงานร่วมเครื่องจักรประเภท 5 แกนโดยตรง ที่เรียกว่า “Circle Segment End Mill” เป็นแนวคิดการพัฒนารูปแบบ End mill ประเภทวัสดุคารไบด์ อยู่ภายใต้รูปแบบการแบ่งส่วนของวงกลม ออกเป็น 4 ส่วนด้วยกันคือ 1. Barrel Shape 2. Oval from 3. Taper from

4. Lens shape (ดังรูปภาพที่ 2) ส่วนใหญ่ใช้ในกระบวนการตัดเฉือนแบบ Semi-finishing และ finishing เนื่องกระบวนการดังกล่าวใช้เวลาการผลิตค่อนข้างนาน จึงจำเป็นพัฒนามาเพื่อช่วยลดเวลาในการผลิต ทั้งนี้นำไปประยุกต์กับการทำงานต่างๆ เช่น อุตสาหกรรมการผลิตแม่พิมพ์ อุตสาหกรรมการผลิตชิ้นเครื่องบิน ชิ้นส่วนทางการแพทย์ เป็นต้น

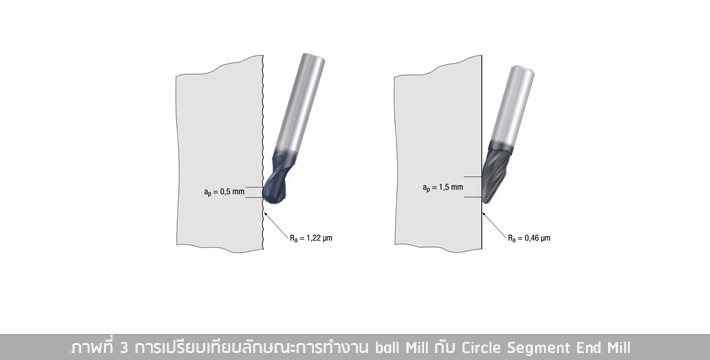

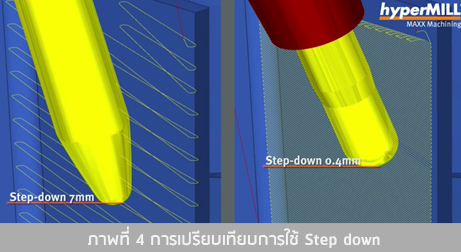

ซึ่งข้อดีสำหรับการนำ Circle segment end mills ไปขึ้นรูปนั้น สามารถเพิ่มอัตราการป้อนลึก (ap) ทิศทางตามแนวแกนและทำให้คุณภาพผิวดียิ่งขึ้น (ดังรูปภาพที่ 3) ถือเป็นการเพิ่มประสิทธิภาพในการผลิตภายใต้รูปแบบเครื่องมือตัดสมัยใหม่ ในการทำงานนั้น สิ่งสำคัญอีกประการคือ จะต้องเลือก Toolpath ให้เหมาะสมกับลักษณะชิ้นงานด้วยเช่นกัน

ในทางปฏิบัตินั้นจะต้อง มีระบบ CAD/CAM ที่คอยสนับสนุนการทำ Tool path เพื่อให้สอดคล้องกับทางเดินของเครื่องมือตัด จึงจะเกิดประสิทธิภาพสูงสุด ฉะนั้นเมื่อเครื่องมือตัดสามารถทำงานได้ตามโปรแกรมที่กำหนดไว้ได้ การเดินของเครื่องมือตัดจะเดินได้อย่างต่อเนื่องพร้อมๆกันหลายแกน และเดินเต็มพื้นที่หน้าตัด (Simultaneous Machining) ทำให้ทำงานได้อย่างรวดเร็วและรักษาคุณภาพผิวตามที่ต้องการ

การผลิตชิ้นส่วนด้วยเครื่องจักรประเภท 5 แกนนั้น ผู้ปฏิบัติงานนั้น จำเป็นต้องศึกษาตัวแปรต่างๆ ที่ใช้ในการทำงาน เพื่อตอบโจทย์ความต้องการของตลาดอุตสาหกรรม ถึงแม้ปัจจุบันจะมีระบบอัตโนมัติเข้ามาช่วยมากมาย เพื่อช่วยให้ชิ้นงานนั้นๆ มีคุณภาพ แต่ก็ยังมีข้อผิดพลาด สิ่งที่สำคัญอีกประการคือการพัฒนาบุคลากร จำเป็นที่ต้องเพิ่มพูนทักษะและเทคนิคในการทำงานด้านต่างๆ เพื่อวิเคราะห์และสามารถประยุกต์ใช้เครื่องจักร ซอฟแวร์ และเครื่องมือตัดให้สอดคล้องกัน ทำให้เกิดประสิทธิภาพการทำงานสูงสุด

ข้อมูลอ้างอิง : www.gfac.com (Agie charmilles), www.openmind-tech.com (Hiper-mill Software)

ผู้เขียน

ธราพงษ์ แตงเพ็ชร

วิศวกรอวุโส

ศูนย์แม่พิมพ์และเครื่องมือกล Thai – German Institute

อ่านต่อ

5-Axis machining

5-Axis machining