5-Axis machining (ตอนที่ 1)

ปัจจุบันภาคอุตสาหกรรมมีการพัฒนาขึ้นมาอย่างต่อเนื่อง ภายใต้สภาวะที่มีการแข่งขันกันอย่างสูง ส่งผลให้เกิดการสร้างนวัตกรรมใหม่ๆ ขึ้นมา เพื่อรองรับกับความซับซ้อนของผลิตภัณฑ์หรือแม้กระทั่งการจัดการทรัพยากรที่มีอยู่อย่างไร จึงจะเกิดประสิทธิภาพสูงสุด จึงทำให้เกิดนิยามที่เราเรียกว่า “Manufacturing Challenges” เป็นแนวคิดในการตีโจทย์ถึงสิ่งที่เป็นปัญหาในกระบวนการผลิต ล้วนเกิดจากกระบวนการที่มีแข่งขันกันมากขึ้น การค้นหาหรือวิธีการรักษาคุณภาพเรื่องทักษะการทำงานของพนักงาน การไม่มีงบประมาณในการลงทุนที่จะทำให้เกิดเทคโนโลยีใหม่ๆหรือการพัฒนาบุคลากร รวมไปถึงการถูกจำกัดตามข้อกำหนดต่างๆ เป็นต้น

สำหรับปัญหาทางอุตสาหกรรมที่เกิดขึ้นนั้น ผู้ประกอบการจึงต้องกำหนดหัวข้อในการพัฒนาศักยภาพด้าน การผลิต ซึ่งหนึ่งทางเลือกที่นิยมกันมากขึ้นในปัจุบันคือ การนำเทคโนโลยีการผลิตด้วยเครื่องกัดซีเอ็นซี ประเภท 5 แกน (5 Axis machining) มาช่วยเพิ่มผลผลิต ภายใต้เหตุผลที่ต้องการคือ ลดเวลาในการทำงานและเป็นการเพิ่มยอดการผลิตที่มากยิ่งขึ้น ซึ่งลักษณะการทำงานพื้นฐาน จะเหมือนกับเครื่องจักรซีเอ็นซีทั่ว ๆไป แต่ความพิเศษคือการที่มีลักษณะการเคลื่อนที่แบบสามแกนเชิงเส้น (X, Y, Z) และยังมีสองแกนแบบโรตารี่เพิ่มเติมขึ้นมา (AC & BC) โดยที่สามารถทำงานพร้อม ๆ กันทั้งสองรูปแบบ หรือที่เรียกว่า “simultaneous 5 Axis”

สำหรับอุตสาหกรรมที่มีการนำเทคโนโลยีเครื่องจักรประเภท 5 แกนไปประยุกต์ใช้งาน มีหลากหลายอุตสาหกรรม เนื่องจากตัวชิ้นส่วนต่างๆ มีความซับซ้อนมากขึ้น ต้องการความเที่ยงตรง ที่สำคัญเน้นเรื่องคุณภาพผิวชิ้นงาน เช่น อุตสาหกรรมรถยนต์ (Automobile industry) อุตสาหกรรมแม่พิมพ์ (Mold & Die industry) ชิ้นส่วนทางการแพทย์ (Medical parts) อุตสาหกรรมชิ้นส่วนเครื่องบิน (Aerospace industry) เป็นต้น จากความต้องการดังกล่าว ส่งผลให้ผู้ผลิตจำเป็นต้องพัฒนาตัวเครื่องจักรให้สอดคล้องกับการใช้งาน โดยเน้นในเรื่องการทำงานพร้อมๆ กันหลายแกน (simultaneous) ความสามารถในการตัดเฉือนที่ต้องการความแข็งแรง (Strong cutting ability) อัตราป้อนสูง (High feed rates) การขึ้นรูปชิ้นงานที่หลากหลาย (Complex part) มีคุณภาพผิวที่ดี (High surface quality) และเป็นการช่วยยืดอายุการใช้งานเครื่องมือตัด (Greatly improved tool life) เป็นต้น

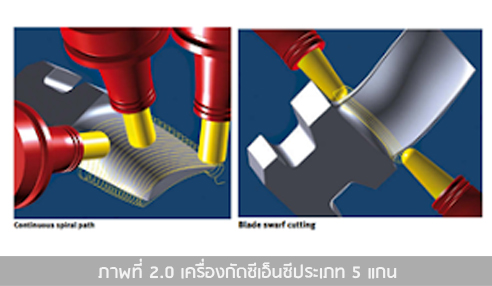

โดยที่หลักการทำงานพร้อม ๆ กัน 5 แกน (Simultaneous 5-axis) นั้น เป็นการขึ้นรูปทั้งชิ้นงาน โดยอาศัยแกนการทำงานทั้ง 5 แกน เคลื่อนที่พร้อม ๆ กัน ตามตำแหน่งของจุดและมุมเอียงต่างๆ ของชิ้นงาน ดังรูป ที่ 2.0 จะเห็นได้ว่าในการคำนวณหาตำแหน่งต่างๆ เหล่านี้ จำเป็นต้องใช้ Software มาช่วยในการคำนวณ รวมถึงชุดควบคุมการเคลื่อนที่ของแกน (Controller) จะต้องสามารถรองรับความซับซ้อนมากยิ่งขึ้น ทั้งยังเป็นการปรับปรุงคุณภาพผิวชิ้นงาน หรือทั้งยังช่วยลดปริมาณของเนื้อโปรแกรมที่จะเกิดขึ้น จึงจำเป็นต้องลงทุนในการซื้อซอฟต์แวร์ CAD/CAM อีกประการที่สำคัญคือการพิจารณาคุณสมบัติของเครื่องจักรที่จะมาทำงานร่วมกับซอฟแวร์ เพื่อให้เกิดประสิทธิภาพสูงสุดเช่นกัน

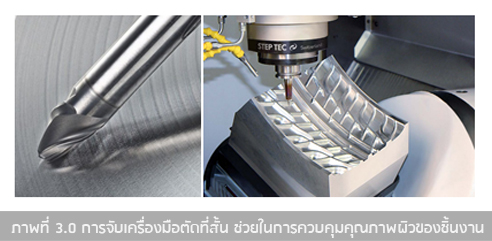

สำหรับประโยชน์ที่มีความสำคัญต่อกระบวนการผลิตเครื่องจักรประเภท 5 แกน เป็นรูปแบบการทำงานที่สามารถผลิตชิ้นงานที่มีความซับซ้อน ภายใต้การ Set up เพียงครั้งเดียว ถือว่าเป็นการเพิ่มประสิทธิภาพในการผลิตชิ้นส่วนเป็น อย่างดี ทั้งการลดเวลาในการทำงาน การลดต้นทุนในการจัดหาอุปกรณ์จับยึดต่างๆ (Jig & Fixtures) หากเป็นเครื่องจักรประเภท 3 แกน จำเป็นต้องมีการพลิกชิ้นงานหรือการ Set up หลายๆครั้ง ดังนั้นโอกาสที่ค่าความถูกต้องหรือค่าความแม่นยำจากการทำงานนั้นๆ จะเกิดข้อผิดพลาดสูงเช่นกัน การจับเครื่องมือตัดที่สั้นลง โดยใช้หลักการในการเอียงของเครื่องมือตัดหรือโต๊ะงานช่วย ส่งผลให้ไม่จำเป็นต้องจับเครื่องมือตัดที่ยาวจนเกินไป ดังนั้นเครื่องมือตัดจะใกล้กับพื้นผิวชิ้นงานที่จะทำการตัดเฉือน ส่งผลให้สามารถใช้ความเร็วตัด และอัตราป้อนที่สูงขึ้นได้ หรือสามารถควบคุมขนาดชิ้นงานได้ดียิ่งขึ้น อีกหนึ่งมุมมองคือการไม่ต้องใส่ความเร็วมากจนเกินไป จนส่งผลกระทบให้เกิดโหลดหรือภาระในการตัดเฉือน ดังนั้นถือเป็นประโยชน์ทางอ้อม ที่จะช่วยเพิ่มอายุการใช้งานและลดการแตกหักของเครื่องมือตัด อีกทั้งยังช่วยลดการสั่นสะเทือน ทำให้คุณภาพผิวดียิ่งขึ้น โดยที่ไม่มีความจำเป็นต้องมีการปรับแก้คุณภาพผิวอีกครั้ง ดังภาพที่ 3.0

จากที่ได้กล่าวมาในเบื้องต้นนั้น สำหรับการนำเทคโนโลยีเครื่องจักรประเภท 5 แกน มาใช้งานนั้น จะทำอย่างไรให้เกิดประสิทธิภาพสูงสุด ซึ่งภาคอุตสาหกรรมจะต้องมาวิเคราะห์ตัวแปรต่างๆ ที่จะนำมาใช้ในกระบวนการผลิต เช่นความซับซ้อนของตัวชิ้นงาน วัสดุชิ้นงานที่จะทำการตัดเฉือน การเลือกใช้เครื่องมือตัด การวางลำดับกระบวนการขึ้นรูป รวมไปถึงคุณลักษณะของเครื่องจักรที่เหมาะสมในการทำงาน เป็นต้น ข้อมูลเหล่านี้มีความสำคัญอย่างยิ่งยวด ที่จะทำให้กระบวนการผลิตด้วยเครื่องจักรประเภท 5 แกน เป็นไปอย่างมีประสิทธิภาพและเกิดความคุ้มค่ามากที่สุด

ผู้เขียน

ธราพงษ์ แตงเพ็ชร

วิศวกรอวุโส

ศูนย์แม่พิมพ์และเครื่องมือกล Thai – German Institute

อ่านต่อ 5-Axis machining (ตอนที่ 2)