Digital และ Data ฐานรากสำคัญ มุ่งสู่อุตสาหกรรม 4.0 ตอนที่ 1

เก็บตกจากการจัดประชุมเชิงวิชาการที่จัดขึ้นเพื่อนําพาให้ผู้ที่เข้าร่วมทั้งภาคราชการ ภาคการศึกษา และภาคอุตสาหกรรมจากหลากหลายประเทศในเอเชีย ได้มาแลกเปลี่ยนเรียนรู้ซึ่งกันและกัน โดยมีผู้เชี่ยวชาญจากหลากหลายประเทศชั้นนำในโลกมาถ่ายทอดมุมมองและประสบการณ์ ตลอดจนผลสํารวจวิจัยที่เกี่ยวข้อง นอกจากนั้น ยังจัดศึกษาดูงานนอกสถานที่ ณ ศูนย์วิจัยการผลิตสมัยใหม่ ตั้งอยู่ที่มหาวิทยาลัยแห่งชาติด้านวิทยาศาสตร์และเทคโนโลยีของไต้หวัน (National Taiwan University of Science and Technology – NTUST)

โดยสามารถสรุปสาระสำคัญของการประชุมสัมมนาดังกล่าวถึงปัจจัยสู่ความสำเร็จที่เป็นฐานรากสำคัญ (Key platform) ขององค์กรยุคใหม่ได้เป็น 2D คือ Digital และ Data ซึ่งถือเป็นหัวใจในการขับเคลื่อนองค์กรให้ไปสู่อนาคตที่สดใสได้ ขาดตัวใดตัวหนึ่งไปหรือใช้มันไม่ได้อย่างมีประสิทธิผลก็ยากที่จะอยู่รอดและแข่งขันได้ในยุคนี้

Industry 4.0: The State of the 4th Industrial Revolution in Germany

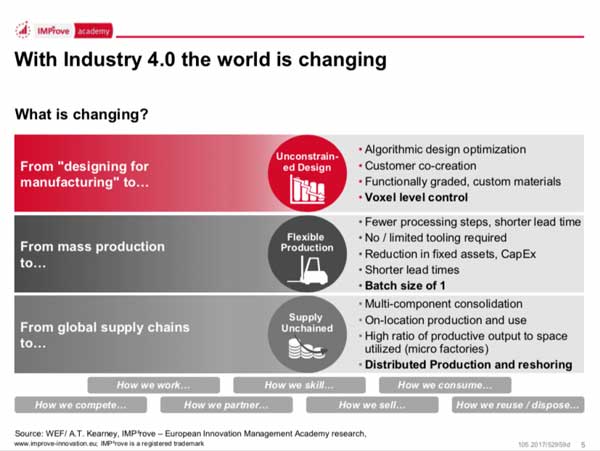

Dr. Eva Diedrichs ผู้เชี่ยวชาญชาวเยอรมัน ได้อธิบายให้เห็นถึงโครงสร้างและภาพรวมของการพัฒนาอุตสาหกรรมโดยให้ความหมายของ Industry 4.0 ว่า “the integration of the digital world of the internet with the conventional processes and services in the manufacturing economy with the potential to create intelligent value networks” นั่นคือ กระบวนการผลิตและบริการในรูปแบบเดิมจะได้รับการยกระดับและเชื่อมโยงเข้าด้วยกันผ่านโลกอินเทอร์เน็ตที่เต็มไปด้วยเครื่องมือดิจิทัลมากมายบูรณาการเข้าด้วยกันเป็นโครงข่ายที่ทรงคุณค่าและมีความเป็นอัจฉริยะ

กําแพงขวางกั้นที่สําคัญสําหรับ SMEs ในการปรับเข้าสู่ Industry 4.0 ที่แตกต่างอย่างมากกับธุรกิจขนาดใหญ่ประกอบด้วย ความไม่สมบูรณ์ของทรัพยากร การขาดความรู้ที่ทันสมัย ไอทีที่ไม่เพียงพอ โครงสร้างองค์กรและกระบวนการไม่พร้อม พนักงานขาดความสามารถ ระบบภายในไม่โปร่งใส ไม่มีโอกาสเลือกมากนัก เทคโนโลยีการผลิตที่ล้าหลัง ซึ่งเป็นงานหนักมากสําหรับรัฐบาลในการกําหนดนโยบายส่งเสริมสนับสนุน แต่เยอรมนีประเทศที่จุดประกายคำว่า Industry 4.0 ได้กําหนดแผนงานและเป้าหมายไว้ชัดเจนในระยะแรกถึงปี 2020

รูปแบบการบริหารโครงการเพื่อส่งเสริมสนับสนุนการเปลี่ยนผ่านของอุตสาหกรรมโดยเฉพาะ SMEs ไปสู่ Industry 4.0 ของเยอรมนีที่น่าสนใจ คือ การรวมกลุ่มของหน่วยงานที่มีความสามารถในด้านต่างๆ (Consortium) เพื่อพัฒนาองค์ความรู้ทางเทคโนโลยีที่เหมาะสม โดยบูรณาการกันตั้งแต่ภาคการศึกษา (University) หน่วยงานเชื่อมโยงงานวิจัยสู่อุตสาหกรรม (Applied research agency) และภาคธุรกิจ (Enterprise) แบ่งโครงการวิจัยเป็น 2 ส่วนคือ

(1) ด้านระบบและเทคโนโลยีอุตสาหกรรม อาทิ การผลิต การจัดส่ง หุ่นยนต์ และการบริการ

(2) ด้านโครงสร้างพื้นฐาน อาทิ กฎหมาย และระเบียบปฏิบัติ ความมั่นคงปลอดภัยในเทคโนโลยีสารสนเทศ อนาคตของคนและทักษะการทํางานที่จําเป็น รวมถึงมาตรฐานที่ต้องใช้ร่วมกัน

Applying Intelligent Machinery to Gear up Productivity Again

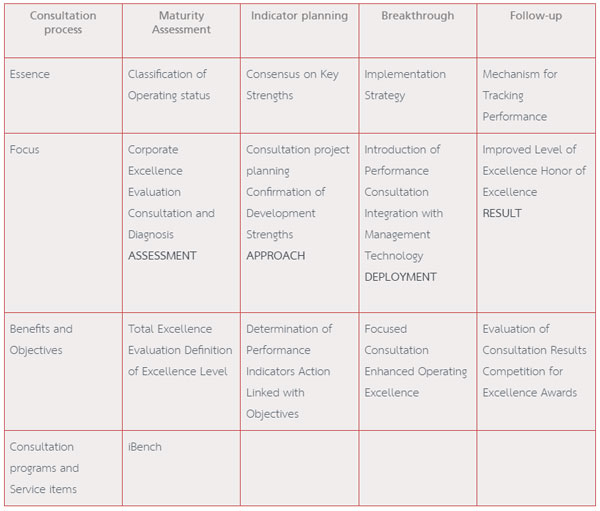

Mr. Shih Lung Chen ผู้เชี่ยวชาญไต้หวันได้ฉายภาพให้เห็นถึงขั้นตอนกระบวนการในการเข้าไปช่วยภาคธุรกิจเปลี่ยนผ่านโดยเริ่มตั้งแต่การประเมินสถานะขององค์กรเบื้องต้นผ่านเกณฑ์การประเมินที่แบ่งเป็น 4 กลุ่ม 48 คําถาม รวม 480 คะแนน มีฐานข้อมูลเปรียบเทียบ (Benchmark) ผลการวิเคราะห์จะนําไปสู่การฝึกอบรมและให้คําปรึกษาแนะนําอย่างเป็นระบบ นําไปสู่การบริหารโครงการเพื่อการยกระดับต่อไป การประเมินผลโดยผู้เชี่ยวชาญภายนอกในขั้นตอนสุดท้าย แบ่งเป็นขั้นๆ ดังนี้

Industry 4.0: The State of the 4th Industrial Revolution in the UK

Mr. Ron Young ผู้เชี่ยวชาญจากสหราชอาณาจักร ได้ให้มุมมองที่เชื่อมโยงและเป็นองค์ประกอบพื้นฐานสําคัญในการพัฒนาไปสู่นวัตกรรมและอุตสาหกรรม 4.0 นั่นคือ การจัดการความรู้ (Knowledge Management) โดยอธิบายให้เห็นความสําคัญของการมี Knowledge Asset ซึ่งเป็นตัวขับเคลื่อนสําคัญในยุคนี้ เพราะในปัจจุบันนี้เรามักจะพูดถึง ปัญญาประดิษฐ์ (Artificial Intelligence หรือ AI) การเรียนรู้ได้ด้วยตัวเองของเครื่องจักร (Machine Learning) ตลอดจนพัฒนาการของหุ่นยนต์ที่ฉลาดขึ้น ดังตารางด้านล่าง

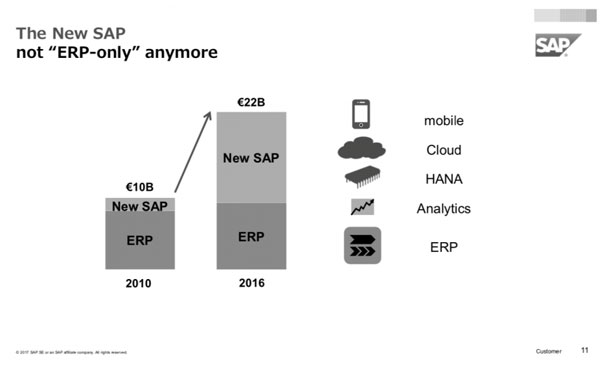

Industry 4.0: The Perspectives from Private Companies in Japan

Mr. Soichiro Murata ผู้เชี่ยวชาญชาวญี่ปุ่น จากบริษัทผู้ให้บริการซอฟต์แวร์ชั้นนำระดับโลก SAP และยังเป็นหนึ่งในบริษัทที่มีส่วนผลักดันแพลตฟอร์มอุตสาหกรรม 4.0 ในเยอรมนี นโยบายใหม่ดังกล่าวไม่ได้ดําเนินการเฉพาะในเยอรมนีเท่านั้น หากแต่ยังมีส่วนผลักดันในภูมิภาคอื่นทั่วโลก อาทิ ญี่ปุ่น สหรัฐ จีนและหลายประเทศในเอเชีย จนถึงปัจจุบันแนวโน้มสัดส่วนรายได้ของบริษัทไม่ได้มาจากการขายระบบ ERP แบบเดิมแล้ว แต่มาจากระบบใหม่ที่ตอบสนองและรองรับกับอุตสาหกรรม 4.0 ที่เรียกว่า The New SAP (ประกอบด้วย ระบบวิเคราะห์ข้อมูล ‘Analytics’ ชิพหน่วยความจํา ‘HANA’ การให้บริการคราวด์ ‘Cloud’ และระบบเคลื่อนที่ ‘Mobile’) เมื่อปี 2010 มีสัดส่วนน้อยมาก แต่ในปี 2016 มีสัดส่วนมากกว่ารายได้จากผลิตภัณฑ์หลักอย่าง ERP ดังภาพ

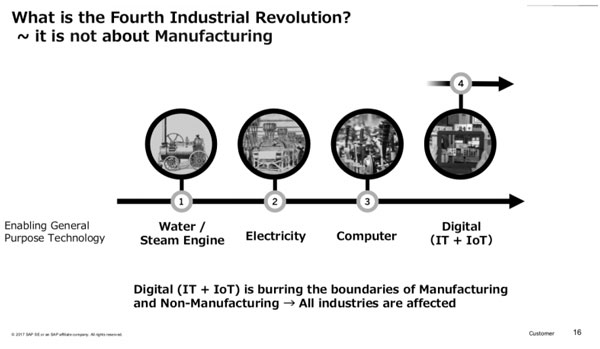

ซึ่งคุณมุราตะได้ชี้ให้เห็นว่าคนทั่วไปมักคิดว่าด้านตรงข้ามของดิจิทัล (Digital) คืออนาล็อก (Analog) แต่ที่ SAP ได้ให้นิยามว่าด้านตรงข้ามของดิจิทัล คือ กายภาพ (Physical) หรือโลกจริงที่จับต้องได้ และ IoT หรือ Internet of Thing ทำหน้าที่เป็นตัวเชื่อมสองสิ่งเข้าด้วยกัน

IoT = Physical + Digital

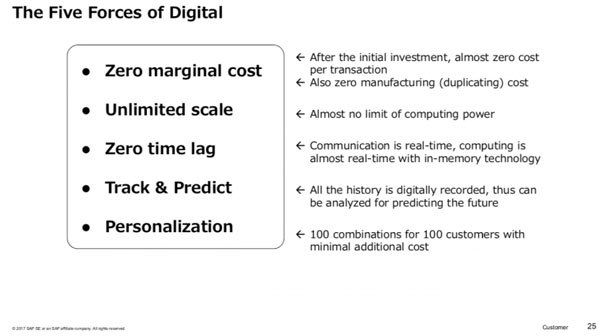

ด้วย IoT เราสามารถตรวจจับสถานะของสิ่งต่างๆได้ในระยะไกลและคาดการณ์อนาคตได้ (Track and Predict) ด้วยต้นทุนที่ต่ำมาก (Zero marginal cost) ในทันทีด้วยเวลาที่เกือบเป็นศูนย์ (Zero time lag) ในขอบเขตที่กว้างขวางอย่างไม่น่าเชื่อ (Unlimited scale) และเจาะลึกลงไปในรายละเอียดของสิ่งๆนั้น (Personalization) ซึ่งรวมเรียกว่า 5 แรงขับเคลื่อนสู่ดิจิทัล (The Five Forces of Digital)

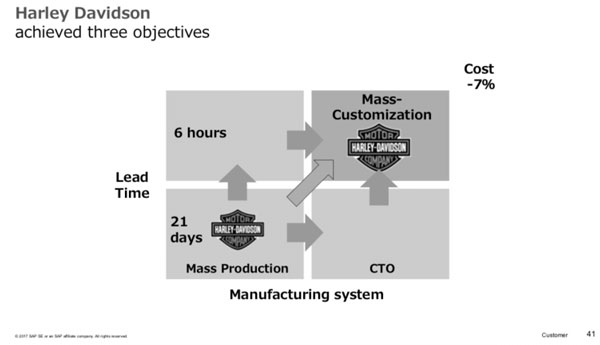

คุณมุราตะชี้ให้เห็นว่าโรงงานอัจฉริยะ (Smart Factory) เท่านั้นไม่เพียงพอ โรงงานผู้ผลิตมากมายในญี่ปุ่นที่ทําไคเซ็น (การปรับปรุงอย่างต่อเนื่อง) และยกระดับปรับเข้าสู่โรงงานอัตโนมัติ แต่ก็ยังไม่สามารถสร้างผลกําไรได้ดีขึ้น ในขณะที่อุตสาหกรรม 4.0 จะสร้างคุณค่าใหม่ให้กับลูกค้า โดยเชื่อมโยงปลาย 2 ด้านของห่วงโซ่อุปทานเข้าด้วยกัน (end-to-end processes) และสิ่งที่เข้ามามีส่วนสําคัญในการเชื่อมต่อนี้คือ IoT และ IoP (Internet of Process) เขาได้ยกตัวอย่างความสําเร็จของบริษัท Harley Davidson ที่สามารถทําการผลิตแบบยืดหยุ่น และตอบสนองกับความต้องการเฉพาะที่หลากหลายของลูกค้าได้ ทําให้ปรับระบบการผลิตจาก Mass Production ที่มี Lead time 21 วัน เป็น Mass Customization และมี Lead time ลดเหลือ 6 วัน อีกทั้งยังมีต้นทุนลดลง 7%

คราวหน้าในตอนจบของหัวข้อนี้ จะมาสรุปสาระสำคัญที่เหลือเพื่อจุดประกายธุรกิจมุ่งสู่เศรษฐกิจในยุคอุตสาหกรรม 4.0 กันต่อไป โปรดติดตาม

สนับสนุนบทความโดย: สถาบันเพิ่มผลผลิตแห่งชาติ

บทความยอดนิยม 10 อันดับ

- 10 ตัวอย่างที่นำ 5G มาใช้งานได้อย่างน่าสนใจและประสบผลสำเร็จ

- เทคโนโลยีแห่ง G สู่ 5G เครือข่ายไร้สาย

- แบตเตอรี่ลิเธียมไอออนคืออะไร ตลาดจะก้าวไปในทางไหนในปี 2030?

- เทคโนโลยีสำหรับโลจิสติกส์ ทางเลือกสู่ทางรอด ปรับก่อนโดนเบียด

- นิยามใหม่ SME ใช้ “รายได้” เป็นตัวกำหนด

- ธุรกิจที่ได้รับผลกระทบจาก COVID-19 ปี 2564

- กลยุทธ์การ PR และ Communication ในยุคดิจิทัล

- ปัญหาตู้คอนเทนเนอร์ขาดแคลน เจาะลึกตู้สินค้าหายไปไหน?

- เทรนด์การทำงานในอนาคต หลังไทยติดโควิด นานเกือบสองปี!

- FTA ไทย มีกี่ประเทศ พอหรือไม่ ทำไมต้องคิดเรื่อง CPTPP

อัปเดตข่าวทุกวันที่นี่ www.mreport.co.th

Line / Facebook / Twitter / YouTube @MreportTH